یکی از مهمترین دستگاههای مورداستفاده در خطوط رول فرمینگ، دستگاههای پرس هستند که به منظور برش، پانچ و ایجاد طرح بر روی محصولات به کار میروند. با توجه به اهمیت همگام سازی و راه اندازی دستگاهها در خط تولید هر کارخانه، باید انتخاب دستگاههای مناسب به درستی صورت پذیرد. در این مقاله ابتدا با اصطلاحات فنی مربوط به پرسها آشنا میشویم سپس به بررسی انواع پرسهای مکانیکی، پنوماتیکی و هیدرولیکی میپردازیم.

پیش از مطالعه این مقاله، برای آشنایی بیشتر با فرآیند رول فرمینگ و اصطلاحات فنی مربوط به آن میتوانید مقاله ” بررسی فرآیند رول فرمینگ: نکات تخصصی طراحی و راه اندازی ” را مطالعه نمایید.

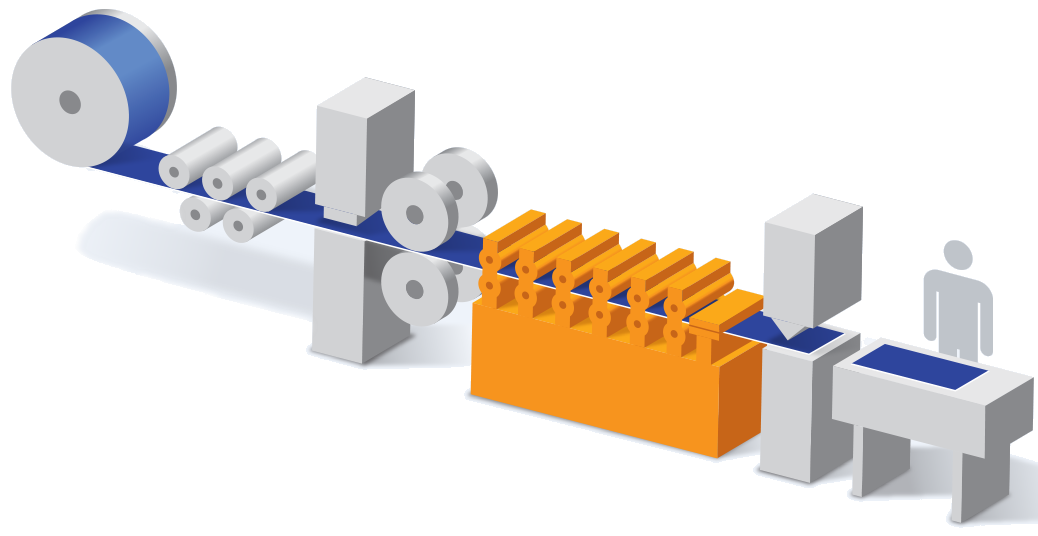

خطوط رول فرمینگ (به جز خط تولیدهایی که با ورقهای برش خورده تغذیه میشوند) نیاز به تجهیزی برای برش نوارها یا محصولات در راستای طول دارند. فرآیند برش میتواند: پیش از ورود به مجموعه نورد و شکل دهی precut))، در بین قفسها و دستگاهها، بعد از دستگاه رول فرمینگ یا بعد از آخرین عملیات «در خط» (برای مثال خم کردن یا برش پانچ).

شکل 1: شماتیک خط رول فرمینگ

برای برش ورقها یا محصولات عمدتاً از دستگاههای پرس استفاده میشود. گاهی نیز از قیچیهای آهنبر برای پیش برش (برش پیش از عملیات رول فرمینگ) و از اره، لیزر، پلاسما و یا روشهای دیگر برای پس برش (برش پس از شکل دهی و رول فرمینگ) استفاده میشود. ابزارهای برش دورانی یا چرخشی میتوانند برای هر دو حالت مورداستفاده قرار گیرند.

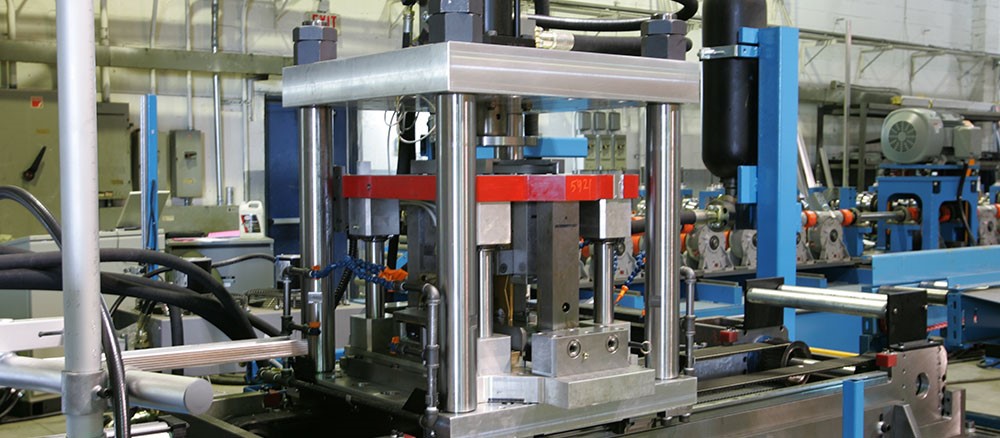

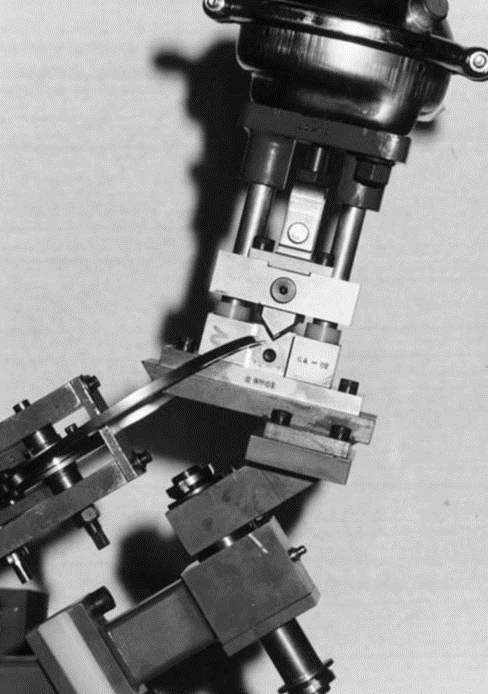

شکل 2: دستگاه پرس خط رول فرمینگ

دستگاههای پرس برای پانچ کردن، ایجاد ناچ (شیار)، خم کردن، سکه زنی (مهر زنی) یا ایجاد طرح روی محصولات به کار میروند. اغلب از ماشینهای پرس مکانیکی، پنوماتیکی یا هیدرولیکی در خط تولید استفاده میکنند. این پرسها به طور متناوب توسط سیگنالهایی به کار می افتند، این سیگنالها میتوانند توسط سنسورهای نوار تغذیه، انکودر، سنسورهای مجاورتی یا سایر سنسورها و تجهیزات اندازه گیری تولید شوند.

ظرفیت پرس

ظرفیت یا میزان تناژ، حداکثر نیروی آنی و پیوستهای است که پرس میتواند از طریق قالبهای پرس به قطعه کار وارد کند.

ظرفیت پرسهای پنوماتیکی معمولاً برابر با مجموع نیروی تولید شده توسط سیلندر و نیروی اینرسی ناشی از رام (پتک، سنبه) پرس است. ظرفیت پرسهای هیدرولیکی نیز به وسیله نیروی تولید شده توسط سیلندرها تعیین میشود (حاصل ضرب حجم سیلندر در فشار آن). ظرفیت پرسهای مکانیکی میل لنگی معمولاً به وسیله نقطه مرگ (بالاترین مکان رام) تعیین میشود.

معرفی اجزا و اصطلاحات مشترک دستگاههای پرس

در این بخش به بررسی رایجترین اصطلاحات فنی مورداستفاده برای پرسها در خطوط رول فرمینگ خواهیم پرداخت.

- معمولاً برای شناسایی طول بستر پرس یک جهت، راست به چپ (R to L) یا چپ به راست (L to R)، در نظر گرفته میشود که در جهت حرکت نوار است. این طول باید به گونهای باشد که قالب پرس (ماتریس) را در خود جای دهد.

- عرض کلی (WO: Overall Width) بستر پرس، بعدی از آن در نظر گرفته میشود که در راستای عمود بر حرکت نوار قرار دارد، این بعد به ندرت در بیان مشخصات مورداستفاده قرار میگیرد (برخی فروشندگان پرس این بعد را عمق نیز مینامند).

- فاصله بین ستونها در عرض حرکت نوار (W)، فاصله ایست که حداکثر عرض قالب را تعیین میکند.

- فاصله بین ستونها در طول حرکت نوار (WL).

- تغییر شکل یا خیز میز و رام برای طول عمر قالب بحرانی است. در پرسهای معمولی، هنگامی که حداکثر تناژ به دو سوم مرکز بستر پرس وارد میشود، خیز ایجاد شده معمولاً در حدود 0.0015 اینچ در هر 12 اینچ (0.04 میلی متر در هر 300 میلی متر) است.

- فضای قالب ترکیبی از فاصله بین ستونها در عرض حرکت نوار و عرض بستر پرس است. فضای قالب در واقع ماکزیمم عرض قالب را نیز مشخص میکند.

- کورس Stroke) ) در واقع بیانگر جابجایی رام (سنبه) است. در اکثر پرسهای میل لنگی، کورس پرس طولی ثابت است اما در پرسهای هیدرولیکی و پنوماتیکی این طول قابل تغییر است. کورس پرسهای مکانیکی کوچک معمولاً در حدود 1.5 تا 2.5 اینچ (40 تا 65 میلی متر) و پرسهای بزرگتر در حدود 2 تا 4 اینچ (50 تا 100 میلی متر) میباشد.

کورس پرسهای پنوماتیکی تقریباً کوتاه است (0.375 تا 2 اینچ یا 9.5 تا 50 میلی متر). کورس پرسهای هیدرولیکی به راحتی برای کمترین مقادیر مورد نیاز برای عملیات قابل تنظیم است اما برای کورس های بلند باید پرس ظرفیت کافی برای تغییر ابزار و تنظیم قالب را داشته باشد.

- Throw، اصطلاحی است که در پرسهای مکانیکی برای بیان نصف یک کورس استفاده میشود.

- میز دستگاه پرس، تجهیزات و اجزا را روی خود نگه میدارد میتواند به صورت ثابت یا قابل تنظیم در جهت عمودی یا افقی باشد.

- بستر پرس قالب یا ریلهای قالب و ستونها را نگه میدارد. بستر و میز پرس معمولاً به صورت یک واحد مشترک ساخته میشوند.

- پایهها یا ستونها یا گاهی فریمها رام را به میز متصل میکنند.

- هد دستگاه که رام یا اسلاید نیز نامیده میشود، قطعه متحرکی است که نیرو را به قالب اعمال میکند. موقعیت هد (فاصله آن از بستر دستگاه) اغلب قابل تغییر است.

- ارتفاع شات (Shut height) به فاصله بین سطح بالایی بستر پرس تا سطح زیرین رام گویند، زمانی که کورس در موقعیت پایین و هد در موقعیت بالا تنظیم شده است.

ریل های قالب: این ریلها برای آسانتر کردن تعویض قالب به کار میروند.

شکل 3: نصب ریل برای تعویض سریع و آسان قالب

- کورس بر دقیقه (Strokes per minute): تقریباً تمام پرسهای خطوط رول فرمینک به صورت متناوب کار میکنند. کورس بر دقیقه، ماکزیمم تعداد کورس هایی که پرس میتواند تحت شرایط کاری نرمال اعمال کند را مشخص میکند.

در پرسهای مکانیکی کورس بر دقیقه معمولاً توسط سیستم کلاچ و ترمز محدود میشود. فاکتورهایی که در پرس پنوماتیکی سبب محدودیت میشوند عبارند از: طول کورس، در دسترس بودن هوا و زمان مورد نیاز برای پر کردن سیلندرهای هوا برای آزاد کردن فشار هوا و بلند کردن رام تا موقعیت بالایی خود. در پرسها هیدرولیکی حجم سیلندر، ظرفیت سیستم نیروی هیدرولیک و شیرها سبب محدودیت تعداد کورس بر دقیقه میشود.

- بسته به نوع و ساختمان دستگاههای پرس موارد زیر را میتوان در این دستگاهها تنظیم کرده و تغییر داد: ظرفیت، طول کورس، کورس بر دقیقه، ارتفاع شات، ارتفاع خط، زاویه و موقعیت میز پرس.

کنترل ضربه و ارتعاش دستگاه های پرس

کنترل ضربه :

تمامی پرسها در اثر تغییر سرعت (در نتیجه تغییر تکانه) اجزای متحرک سبب ایجاد ضربه میشوند.

ضربه ایجاد شده توسط دستگاه پرس به عوامل بسیاری بستگی دارد، از جمله: نوع ماشین پرس (مکانیکی، پنوماتیکی یا هیدرولیکی)، شتاب رام، وزن اجزای متحرک، نیروی مورد نیاز برای پانچ، ایجاد ناچ یا شکل دهی فلز، ساختار قالب و … .

کنترل ارتعاش:

ارتعاشات به وسیله نابالانسی و اینرسی اجزای متحرک دستگاه پرس و ضربه تولید شده در اثر برهم کنش اجزا متحرک و ماده، ایجاد میشود.

ارتعاشات شدید در دستگاههای پرس میتواند سبب شل شدن پیچها، صدمه زدن به اجزا دستگاه و کاهش عمر قالب پرس شود. ارتعاش منتقل شده به هوا اصلیترین عامل ایجاد سر و صدا در پرسها هستند.

ارتعاش منتقل شده به زمین میتواند سبب آسیب زدن به بخشهای الکتریکی یا الکترونیکی سایر تجهیزات موجود در خط تولید رول فرمینگ شود و همچنین میتواند برای اپراتور نیز بسیار آزار دهنده باشد.

در میان انواع دستگاههای پرس بیشترین میزان ارتعاش و سر و صدا مربوط به پرسهای مکانیکی است و پرسهای هیدرولیکی نیز کمترین ارتعاش و سر و صدا را تولید میکنند.

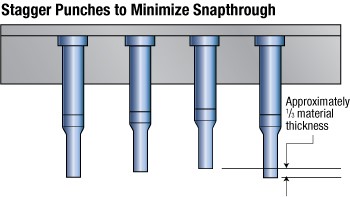

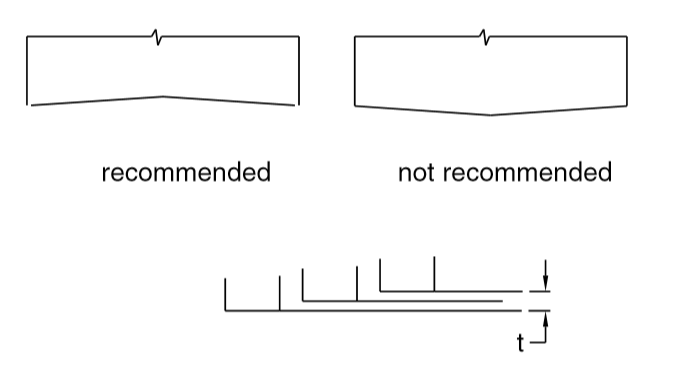

ارتعاش و نویز ایجاد شده را میتوان با طراحی مناسب ابزار مانند اعمال زاویه شیب و تغییر ارتفاع پانچها (staggered punch) کاهش داد (شکل 4).

شکل 4: ایجاد زاویه شیب ( rake angle) و پانچهای با ارتفاع متغیر (staggered punches)

استفاده از سیستمهای دمپینگ (میراگر) میتواند سبب کاهش ارتعاش انتقالی به زمین شود. یک سیستم میراگر مؤثر میتواند به صورت مواد الاستیک مقاوم به ارتعاش، فنرهای فلزی یا فنرهای هوایی اجرا شود.

کاهش ارتعاش معمولاً سبب کاهش میزان نویز نیز میشود. برای کاهش میزان سر و صدا همچنین میتوان از محفظهای برای دستگاه پرس یا قالب استفاده کرد.

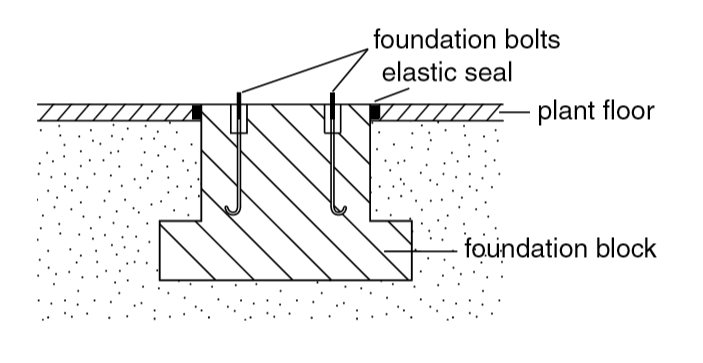

ویژگی و نحوه اجرای فونداسیون دستگاههای پرس:

باتوجه به اهمیت تنظیم و نصب دقیق دستگاهها و الزامات طراحی در فرآیند رول فرمینگ که به طور کامل در مقاله “بررسی دستگاههای رول فرمینگ به همراه نکات تخصصی طراحی” به آن پرداختیم باید کنترل ارتعاش وارد به زمین توسط دستگاههای پرس را جدی بگیریم. یکی از راهکارهای کنترل این ارتعاش طراحی و اجرای فونداسیون مخصوص برای دستگاههای پرس سنگین است.

شکل 5: شماتیک فونداسیون دستگاههای پرس

ضربه زدن مداوم پرس نه تنها باعث ایجاد ارتعاش در زمین میشود، بلکه همچنین میتواند سبب متراکم و فشرده شدن خاک زیر سطح زمین شده و در نتیجه سبب ترک خوردن، نشست کردن و حتی فرو ریختن سطح شود.

بنابراین، اجرای بلوک فونداسیون جداگانه برای دستگاههای پرس مکانیکی و پنوماتیکی سنگین توصیه میشود. این بلوکهای فونداسیون به وسیله عایقهای ارتعاشی الاستیک از سطح زمین جدا شده و درنتیجه ارتعاش پرس به سطح منتقل نمیشود.

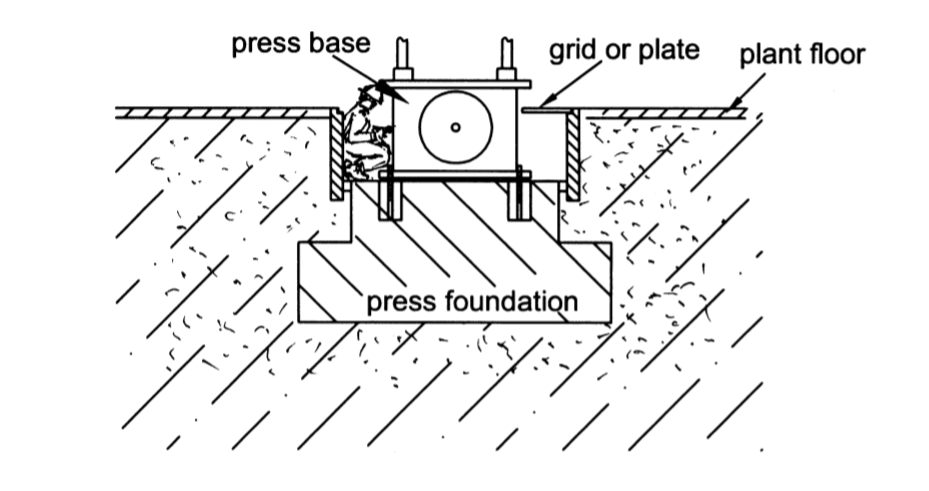

سایز بلوک فونداسیون به ظرفیت، نوع، سایز بستر دستگاه و شرایط خاک بستگی دارد. اگر سطح زیر میز پرس همانند شکل زیر پایینتر از سطح کف باشد (داخل گودال یا حفره)، در این صورت باید یک فضای خالی مناسب در اطراف دستگاه برای تعمیر، نگهداری و تعویض قطعات در نظر گرفته شود. برای رعایت ایمنی بهتر است این فضای خالی به وسیله صفحه یا توری فلزی پوشانده شود.

شکل 6: شماتیک فونداسون دستگاه پرس

دستگاههای پرس مکانیکی مناسب رول فرمینگ

هر نوع دستگاه پرس مکانیکی میتواند در یک خط رول فرمینگ مورداستفاده قرار گیرد. اما این نکته را به خاطر داشت که استفاده از دستگاه طراحی شده برای یک عملیات خاص سبب کاهش هزینه و افزایش بازده خواهد شد.

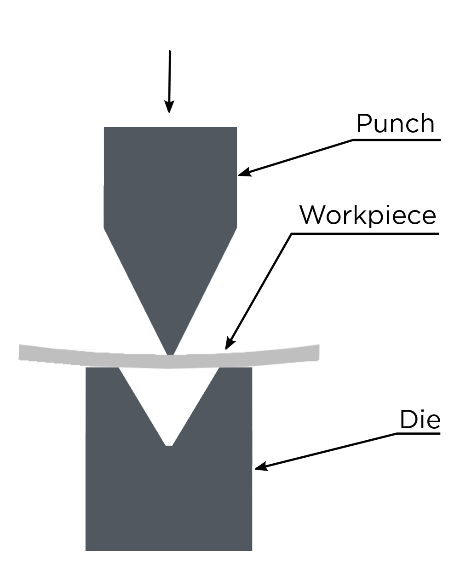

تولیدکنندگان محصولات معمولاً از پرسهای OBI، straight-side یا سایر دستگاههای استاندار متداول استفاده میکنند. در بعضی موارد هم برای خم کردن و یا ایجاد طرحهای بلند روی ورقها از دستگاه خم پرس یا بریک پرس Press brake) ) استفاده میشود (شکل 7)، اگر چه این نوع دستگاههای پرس گران قیمت هستند و برای خط رول فرمینگ بسیار کند هستند.

شکل 7: نحوه کار دستگاه بریک پرس (Press brake)

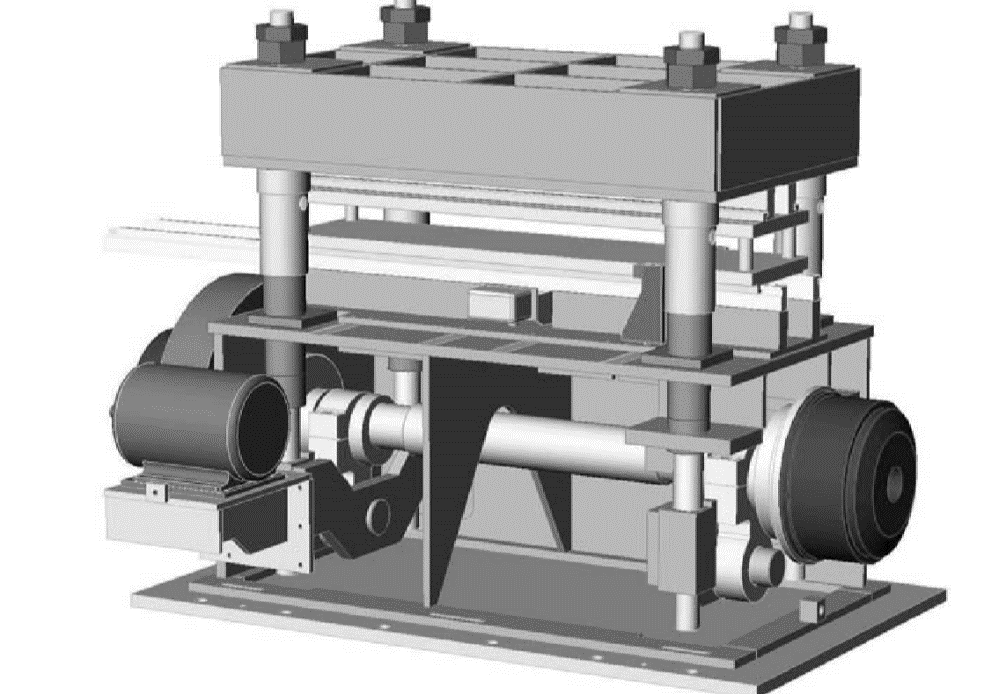

همانطور که در ابتدا اشاره کردیم، پرسهای مخصوصی وجود دارند که به منظور استفاده در صنعت رول فرمینگ طراحی شدهاند و علاوه بر مزیت پایین بودن قیمت، کارایی بیشتری برای خطوط رول فرمینگ دارند. اکثر این پرسهای مکانیکی، پرسهای چهار ستونه، ضربهای متغیر و لنگ هستند.

شکل 8 یک نوع پرس لنگ چهار ستونه را نشان میدهد. موتور فلایول را به حرکت در میآورد که به وسیله یک کلاچ میل لنگ را که درون میز پرس قرار گرفته میچرخاند. میل لنگ به وسیله دو شاتون (میله رابط) دو کراس هد متصل به ستونها را به بالا و پایین حرکت میدهد.

شکل 8: یک نوع از پرسهای لنگ چهار ستون

از یک ترمز برای متوقف کردن چرخش میل لنگ در نقطه مرگ بالا (TDC)، که رام در بالاترین نقطه قرار دارد، استفاده میشود. میزان خروج از مرکز میل لنگ، کورس (ضربه) را تعیین میکند. سیستم کلاچ یا ترمز ماکزیمم تعداد کورس ها بر دقیقه را تعیین میکند.

یک دستگاه پرس کوچک متوسط (20 تا 40 تن) با سرعت 50 الی 60 کورس بر دقیقه (S.P.M)، پرس متوسط (60 تا 150 تن) با سرعت 30 تا 40 کورس بر دقیقه و یک پرس 200 تا 300 تن با سرعت 25 تا 30 ضربه بر دقیقه میتوانند کار کنند.

پرسهای با ظرفیت کم (5 تا 10 تن) فقط با دو ستون ساخته میشوند (مشابه پرسهای رومیزی)، اما پرسهای چهار ستون قابل اعتماد ترند.

پرسهای پنوماتیکی

دستگاههای پرس پنوماتیکی کوچک (حدود 2.5 تا 3 تن) اغلب به صورت فریم C شکل ساخته میشوند. نیروی مورد نیاز برای پانچ یا برش به وسیله یک سیلندر هوا، سیلندر هوای دیافراگمی (شکل 9)، فنر هوایی، یا سایر ابزارهایی که به وسیله هوای فشرده کار میکنند، تأمین میشود. این پرسهای کوچک ارزان و سریع و سبک هستند.

شکل 9: پرس پنوماتیک با سیلندر دیافراگمی

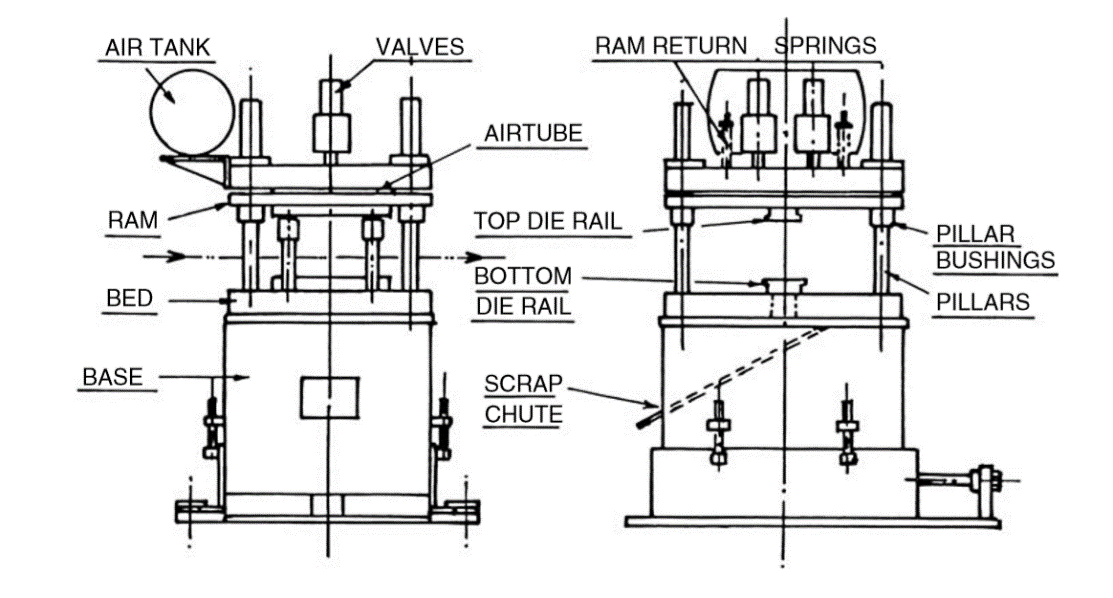

پرس های هوایی بزرگ (با ظرفیت حدود 50 تا 150 تن) توسط کارخانههای متخصص فعال در این زمینه ساخته میشوند. این پرسها از سه صفحه تشکیل شدهاند (شکل 10) و معمولاً روی یک پایه یا میز فلزی نصب میشوند. قالب روی صفحه پایینی نصب میشود و صفحه مرکزی (رام) به وسیله سیلندر یا لولههای هوا به پایین رانده میشود. رام معمولاً بعد از پایین رفتن و اعمال نیرو به وسیله فنر به موقعیت اولیه خود باز میگردد.

شکل 10: ساختمان پرسهای پنوماتیک

پرسهای هوایی با ظرفیت بالا، نیاز به سیلندرهایی با قطر بزرگ دارند تا بتوانند نیروی مورد نیاز را فراهم کنند، در نتیجه صفحههای پشتیبانی آنها باید بزرگ باشد.

پرسهای هیدرولیک

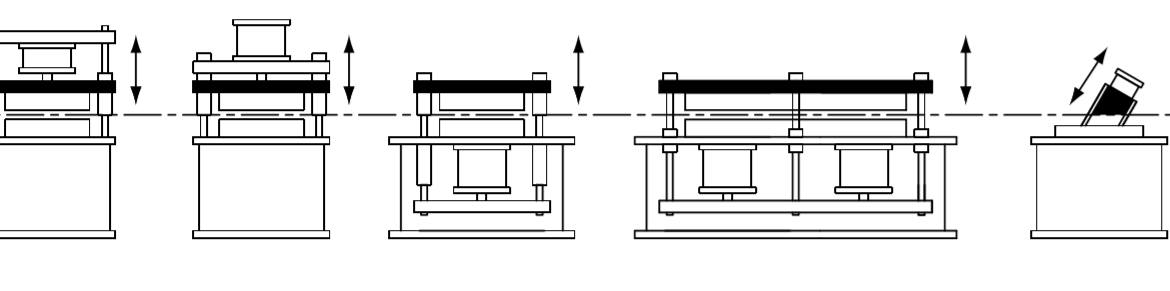

در پرسهای هیدرولیک یک یا تعداد بیشتری سیلندر نیروی مورد نیاز برای انجام عملیات را ایجاد میکنند. سیلندر میتواند در بالای رام قرار گیرند و آن را به پایین هل دهد یا میتواند در زیر میز پرس قرار گرفته و با کشیدن رام عملیات صورت پذیرد (شکل 11).

شکل 11: حالتهای قرار گیری سیلندر در پرسهای هیدرولیک

در اکثر دستگاهها فشار سیال توسط پمپهای با موتور الکتریکی تولید میشود، گاهی نیز از سیلندرهای هوا استفاده میشود (شکل 12).

شکل 12: یک نوع پرس هیدرولیک خط رول فرمینگ

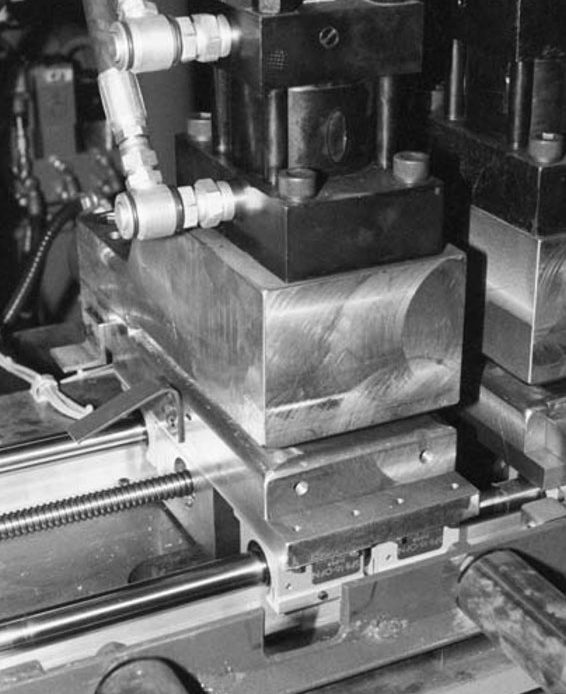

پرسهای کوچک با فریم نوع C برای پانچ کردن، ایجاد ناچ و ایجادطرح برجسته (embossing) روی نوارهای باریک یا عملیات روی لبههای نوار مورداستفاده قرار میگیرند (شکل 13). در اکثر موارد برای استفاده مداوم و تناژ بالا از پرسهای چهار ستونه استفاده میشود.

شکل 13: پرس هیدرولیک کوچک با فریم C

قابل تنظیم بودن نیرو، کورس و سرعت طی عملیات و همچنین تکرارپذیری دقیق با استفاده از سیستمهای اندازه گیری الکترونیکی از مزیتهای پرسهای هیدرولیک به شمار میآیند. در این پرسها میتوان با تظیم دقیق کورس و ضربه، متناسب با کاربرد موردنظر، ارتعاشات و نویز ایجاد شده را کاهش داد. در نتیجه این پرسها نسبت به دستگاههای پرس مکانیکی و پنوماتیکی ارتعاش و نویز کمتری تولید میکنند.

پرس هیدرولیک نمیتواند اورلود شود و به علت اینکه تعداد قطعات متحرک کمتری دارند به نگهداری و تعمیر کمتری نیاز دارند.

برای مدت زمان زیادی، محدودیت سرعت پرسهای هیدرولیکی بزرگترین عیب آنها به شمار میآمده است. بلاخره تولید کنندگان دستگاهها و قطعات هیدرولیکی توانستند به این مشکل غلبه کنند. آنها با توسعه یک مدل جدید از شیرها (valve) که اجازه جریان یافتن حجم زیادی از روغن هیدرولیک را در مدت زمان کوتاهی میداد، توانستند مشکل محدودیت سرعت را در این پرسها برطرف کنند. این پیشرفت پرسهای هیدرولیکی را قادر میسازد تا با تعداد «کورس (ضربه) بر دقیقه» تقریباً برابر با پرسهای پنوماتیکی کار کنند.

ایجاد بارهای ضربهای (شوک) در سیستم، در اثر شکافتن ناگهانی در حین عملیات پانچینگ میتواند بحرانی باشد. شوک مکانیکی در اثر تغییر ناگهانی در کشش یا فشار اعضای فریم ایجاد میشود. شک هیدرولیکی مربوط به افت فشار ناگهانی در سیستم هیدرولیکی است. بار ضربهای میتواند با اعمال زاویه شیب و تغییر طول پانچها (staggering) به صورت متناوب کاهش پیدا کند (شکل 4).

دستگاههای چرخشی برش و پانچ

اگر چه دستگاههای چرخشی برش و پانچ را نمیتوان پرس نامید اما این دستگاهها توانایی انجام بسیاری از عملیاتهای ماشینهای پرس را دارند.

مزیت های دستگاههای چرخشی این است که به طرز قابل توجهی نسبت به دستگاههای پرس ارزانتر هستند، میتوانند با هر سرعت از عملیات رول فرمینگ کار کنند و میتوانند مکرراً الگو مشابه را با تلرانس بسته تولید کنند. معایب این دستگاهها نیز محدودیتشان در مورد مواد ضخیم و همچنین سخت بودن تنظیم مدلها و الگوها است.

شکل 14: نمونه از دستگاههای پانچ چرخشی طراحی شده برای خطوط رول فرمینگ

دستگاههای چرخشی برش و پانچ معمولاً از دو غلتک تشکیل شدهاند. همگام سازی سرعت سطح دستگاههای چرخشی با سرعت دستگاههای رول فرمینگ کار دشواری است. از این جهت در اغلب موارد رولهای دستگاه چرخشی به وسیله تسمه یا نواری که توسط دستگاه رول فرمینگ کشیده میشود به چرخش در میآیند.

شکل 15: نمونه از دستگاههای چرخشی برش ورق خطوط رول فرمینگ