پیشتر در مقاله “ بررسی فرآیند رول فرمینگ ” به طور جامع نکات و الزامات این فرآیند را مورد بحث قرار دادیم. در این مقاله قصد معرفی سه نوع از سیستم های رول فرمینگ را داریم که داری ویژگیهای مشترک بسیاری هستند.

همانطور که میدانید ایجاد تغییرات جزئی در طراحی و راهاندازی فرایند رول فرمینگ سبب ایجاد تغییرات قابل توجی در کیفیت و راندمان تولید خواهد شد، بر این اساس انتخاب دستگاه و فرایند مناسب برای تولید یک محصول خاص اهمیت بسیاری پیدا میکند.

در ادامه سه روش متداول رول فرمینگ را به شما معرفی میکنیم و سپس به بررسی مزایا و معایب هر کدام خواهیم پرداخت.

نورد معلق (cantilevered)

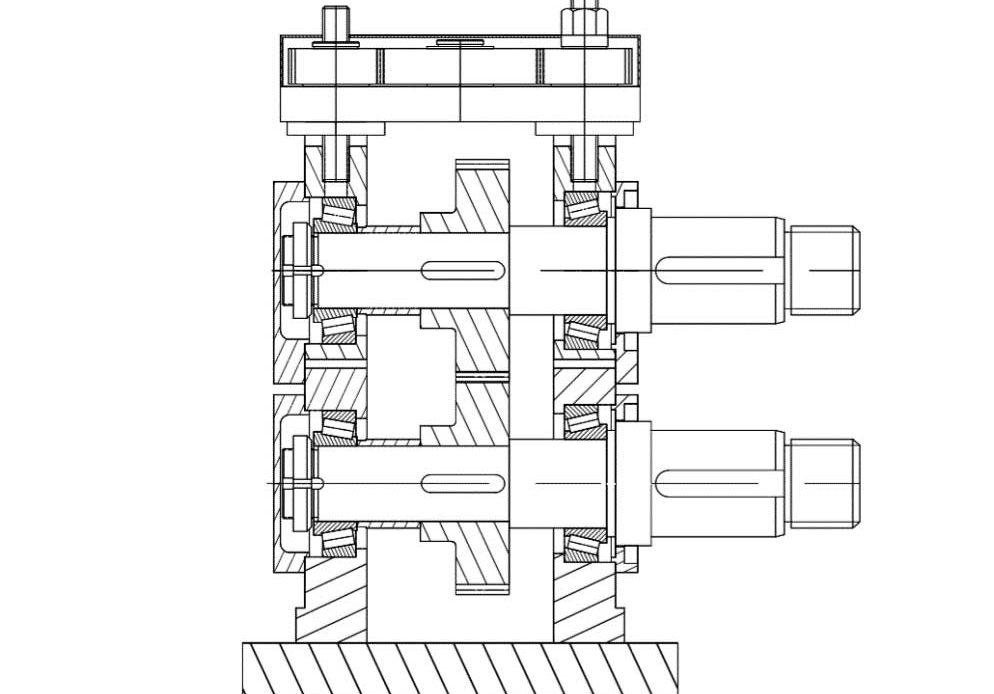

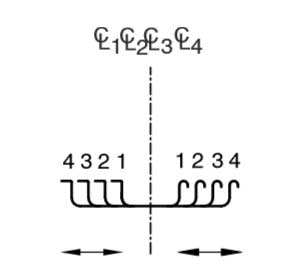

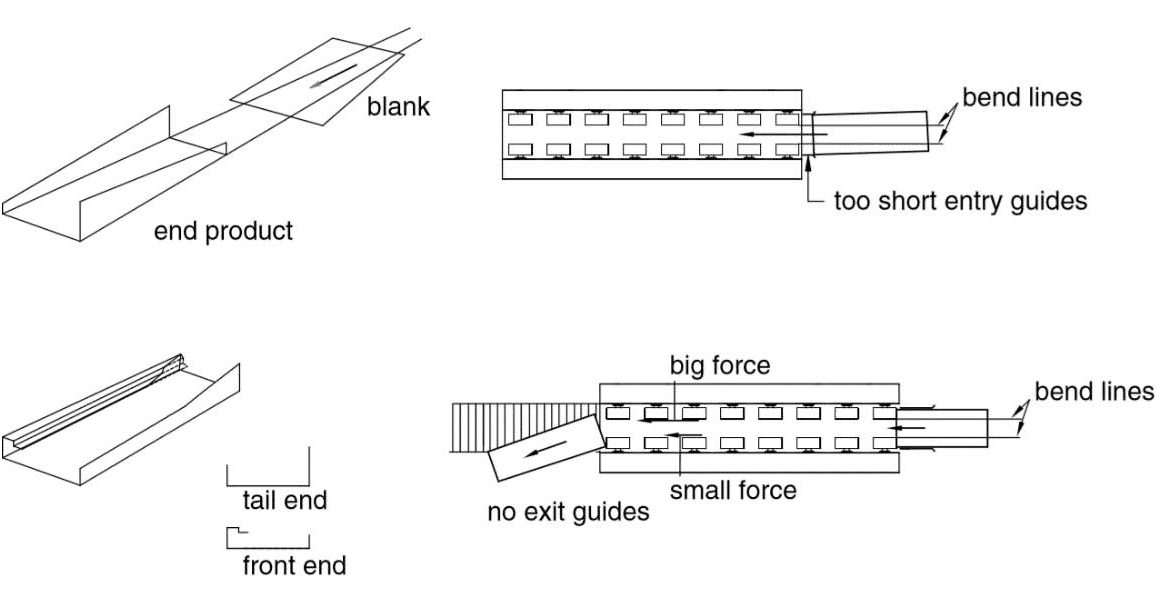

در این نوع از دستگاههای نورد، شفتها فقط در یک انتها درگیر هستند به همین علت گاهی گیردار یا ریشهای (stub-type) نیز نامیده میشوند (شکل1).

این نوردها در لبههای ورق چین ایجاد میکنند که همواره کسانی که در زمینه ورقهای فلزی فعالیت دارند با آن آشنا هستند.

شکل1 : نمای برش جانبی از سیستم نورد معلق

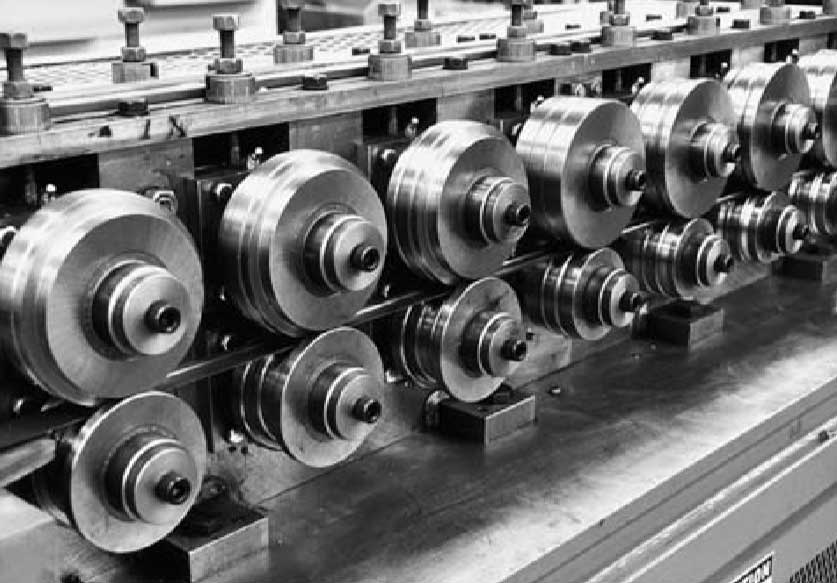

شکل2 : نورد معلق (cantilevered)

این دستگاههای نورد کم هزینه هستند، پیچیده نیستند و تنظیمات کمی احتیاج دارند. به همین علت است که استفاده از این دستگاه بسیار متداول شده است.

به منظور استفاده از دستگاه نورد برای دو بخش، طرف مقابل انتهایی شفت نورد نیز میتواند تجهیز شود تا بخش دیگری را شکل دهد (شکل3).

مزیتهای دستگاه نورد معلق عبارتند از:

- هزینه نسبتاً کم

- قابلیت شکل دادن لبه ورقها با هر عرض

شکل3 : نورد معلق (cantilevered) دارای غلتک در دو انتها شفت

معایب آن نیز عبارتند از:

- پیچ تنظیم جداگانه، تنظیم کردن فاصله مورد نیاز غلتک نورد را سخت میکند.

- پیچهای تنظیم دوبل، بالا یا پایین تنظیم کردن شفتها را بسیار دشوار میکنند (زمانی که شفت بالایی را موازی شفت پایینی نگه میدارند)

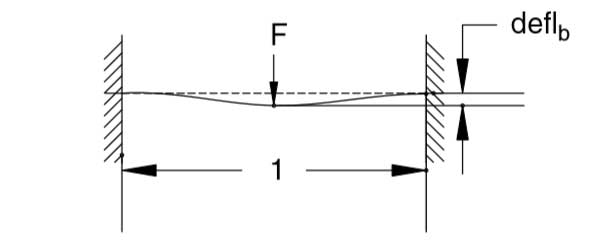

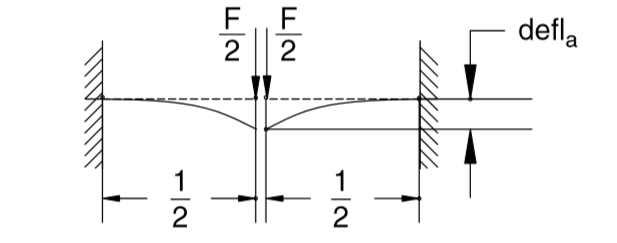

- انحراف دو شفت مقابل هم (یک سر درگیر) تحت بار یکسان تقریباً چهار برابر انحراف شفت مشابهی است که از دو انتها درگیر است (شکل4). به دلیل انحراف بیشتر شفت معلق (cantilevered)، طول شفت دارای محدودیت است.

دو عیب ابتدایی مطرح شده را میتوان با استفاده از پیچهای تنظیم دوبل متصل به دنده از بین برد. (یک پیچ تنظیم ارتفاع شفت دیگری را میچرخاند)

شکل4 : تفاوت میزان انحراف شفت در دو نوع اتصال متفاوت

همچنین انحراف ایجاد شده را میتوان با استفاده از شفت با قطر بزرگتر یا با قرار دادن یک اتصال دهنده (بست) بین شفتهای بالایی و پایینی در سمت عمل کننده کم کرد (شکل5). این بخش اتصال دهنده فقط میتواند برای شکل دهی مقاطع باریک مورد استفاده قرار گیرد. ماکزیمم عرض قطعات شکل دهی شده به این روش به ندرت از 4 in تجاوز میکند. (mm100)

شکل 5 : اتصال شفتهای بالایی و پایینی برای کاهش انحراف

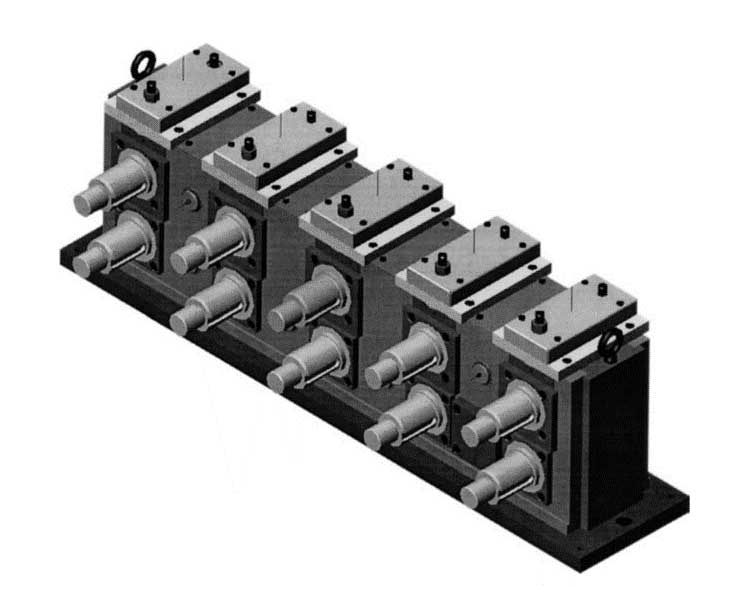

برای تسهیل تغییرات سریع پروفیل دستگاههای نورد معلق صفحهای (rafted cantilevered mills) توسعه داده شدهاند(شکل 6). صفحه که از دروازه، شفتها و ابزارها محافظت میکند، در صورت نیاز میتواند به راحتی و در عرض چند دقیقه با دیگری تعویض شود.

شکل 6 : دستگاههای نورد معلق صفحهای (rafted cantilevered mills)

نورد دوپلکس (duplex)

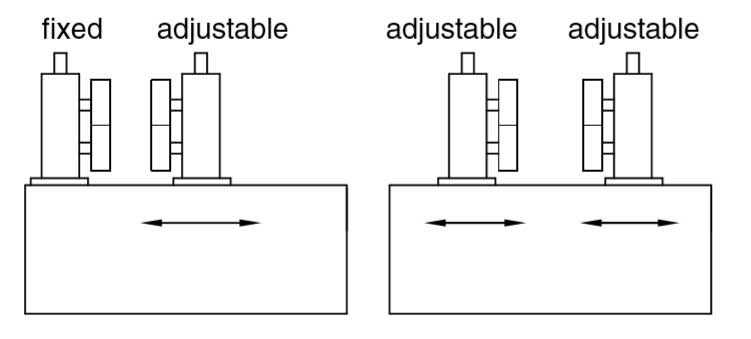

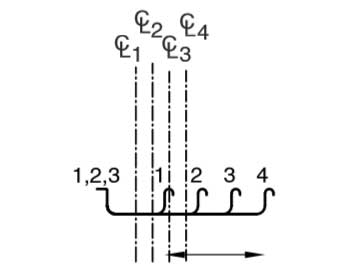

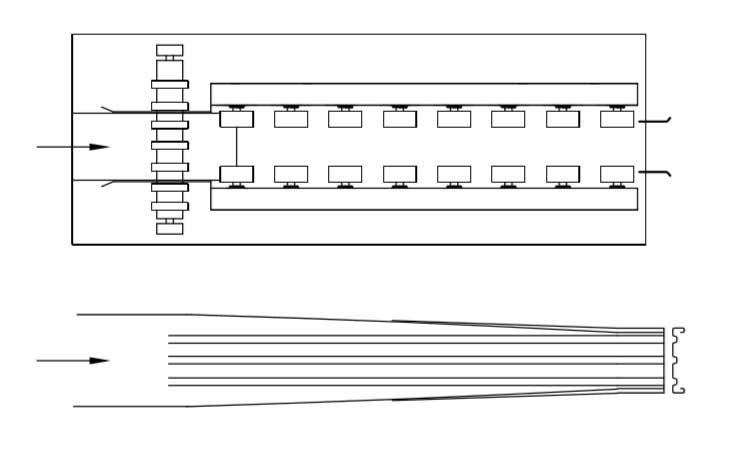

دو نورد معلق (cantilevered) که رو در روی یکدیگر قرار گرفتهاند، نورد دوپلکس نامیده میشوند. دستگاههای نورد دوپلکس دارای پایه و درایو مشترک هستند. آنها میتوانند هم لبه محصولات باریک و هم پهن را شکل دهند. پهنای مینیمم نوار بستگی به این دارد که رولهای مقابل هم تا چه میزان میتوانند به یکدیگر فشرده شوند و ماکزیمم پهنا معمولاً به این بستگی دارد که دو رول چقدر میتوانند از هم دور شوند. عرض محصولات شکل داده شده را میتوان به سرعت با تنظیم یک یا هر دو طرف نورد دوپلکس تغییر داد(شکل 7).

مزایا و معایب نورد دوپلکس مشابه نورد معلق (cantilevered) است، با این تفاوت که انتهای شفت متصل به قطعات نمیتواند مورد استفاده قرار گیرد.

بعضی از دستگاههای نورد دوبلکس دارای شفتهایی هستند که تا طرف دیگر میل ادامه پیدا کرده که از آن میتوان برای شکل دهی مقاطع باریک استفاده کرد.

شکل 7 : شماتیک نورد دوپلکس (duplex)

میلهای دوپلکس، یا دارای یک طرف ثابت و یک طرف قابل تنظیم هستند و یا هر دو طرف قابل تنظیم هستند.

تنظیم یک طرف معمولاً با قرار دادن تمام دروازهها روی یک صفحه انجام میشود، که به وسیله هدایت کنندههای مناسب میتواند به داخل و خارج حرکت کند و در نتیجه فاصله بین دو میل معلق cantilevered mills)) را تغییر دهد. برای دستگاه نورد دوپلکس با یک ردیف دروازه قابل تنظیم، خط مرکزی محصول با تغییر عرض تغییر میکند.

در مورد دستگاه نورد دوپلکس با دو ردیف دروازه قابل تنظیم، خط مرکزی محصول در همان وضع باقی میماند. این آرایش زمانی مورد استفاده قرار میگیرد که سوراخها در یا اطراف خط مرکزی ایجاد شوند، یا وقتی که قالب برش باید متقارن نگه داشته شود یا اینکه به دلایل دیگر بهتر است خط مرکزی را در همان موقعیت نگه داریم (شکل 8).

تنظیم عرض میتواند دستی یا به وسیله موتور انجام شود. خطوط تولید پیشرفته دارای تنظیم عرض قابل برنامه نویسی یا قابل کنترل به وسیله کامپیوتر هستند.

رولهای نصب شده در یک دستگاه نورد معلق (cantilevered) یا دوپلکس به ندرت برای تولید پروفیلهای مختلف تعوض میشوند.

شکل 8 : دروازههای نورد قابل تنظیم

بسیار توصیه میشود که رولهای با طول یکسان در دستگاه نورد نصب شوند. این کار باعث میشود که بررسی تراز شانه (با قرار دادن یک لبه صاف در انتهای رولها) و بررسی موازی بودن دو ردیف دروازهها به راحتی انجام شود (با چک کردن فاصله بین تجهیز پرداخت).

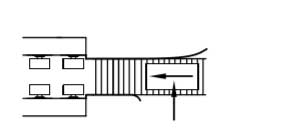

هر دو دستگاه نورد معلق تک و دوپلکس باید هدایت کنندههای ورود و خروج بلند داشته باشند(شکل 9).

فشار نامتوازن رول، شکل دهی نامتوازن یا نامتقارن و شفتهای خمیده میتوانند باعث ایجاد نیروهای محرک غیر یکنواخت شوند که منجر به ورود یا خروج مورب و ناهموار محصول و کاهش کیفیت شود (شکل 10).

اتصال و نصب هدایت کنندههای ورودی و خروجی به دروازههای ورودی و خروجی، ما را از تنظیمات جداگانه هدایت کنندهها را وقتی که عرض دچار تغییر میشود، بی نیاز می کند.

هر دو هدایت کنندههای ورودی و خروجی باید دارای مدخل ورودی دارای انحنا (fish-mouth) باشند. برای باگذاری دستی از یک طرف، توصیه میشود که هدایت کننده ورودی روبروی قسمت بارگذاری بلندتر از هدایت کننده موجود در سمت بارگذاری باشد. طول هدایت کنندهها در صورتی که میلها توسط کویل تقویت شوند و قطعات برش خورده باشند، چندان مهم نیست.

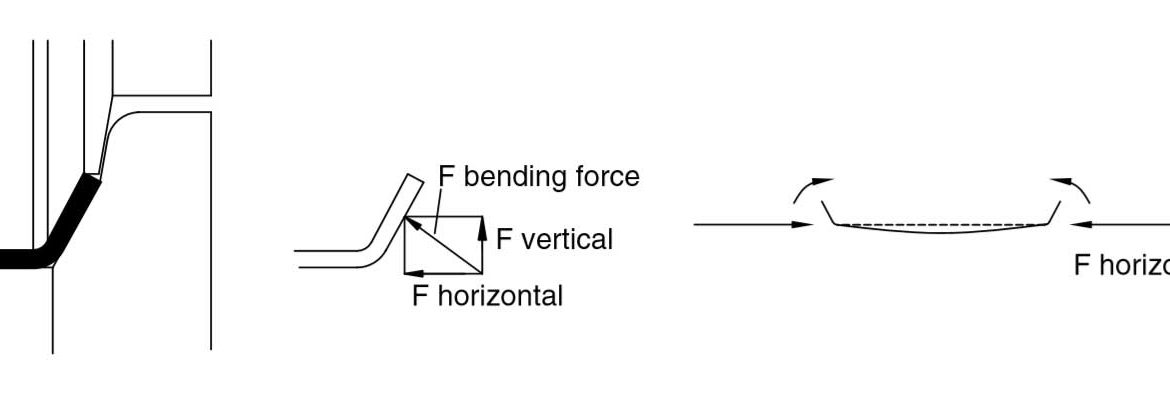

بازوی کوتاه خمش در لبهها نیز میتواند مشکلات دیگری ایجا کند. بردار افقی نیروهای خمشی نوار را به داخل و به سمت مرکز هل میدهد. هر چه بازوی خمش کوتاهتر باشد و عرض و نسبت ضخامت سطح صاف (بخشهای مرکزی بدون تکیه گاه) بیشتر باشد تمایل به کمانش بیشتر خواهد بود (شکل 11).

شکل 9 : هدایت کنندههای ورودی و خروجی

شکل 10 : وجود نیروهای نامتوازن میتواند سبب ایجاد محصول با کیفیت نامناسب شود.

شکل 11 : بردار افقی نیروهای خمشی می تواند سبب کمانش مرکز محصولات بدون تکیه گاه شود

ساپورت یا تکیه گاه مرکزی برای جلوگیری از کمانش قسمت عریض مسطح مرکزی مورد استفاده قرار میگیرد. به دلیل وزن خود مواد، این ساپورتها معمولاً در زیر بخش مرکزی قرار میگیرند. با این حال، اگر بردار افقی نیروها بزرگ باشد و ساپورت مانع از خم شدن ورقه به سمت پایین شود، آنگاه ممکن است به سمت بالا کمانش کند.

برای جلوگیری از کمانش به سمت بالا، یک ساپورت اضافی در بالای قسمت مرکزی قرار داده میشود. هنگامی که عرض تغییر کرد، مکان (و احتمالاً تعداد ساپورتهای مرکزی) نیز باید تغییر کند. این تنظیمات باید در مرحله طراحی در نظر گرفته شوند. همچنین باید توجه داشت که ساپورت نباید محصول را خراش دهد.

ایجاد طرح (Embossing)، ایجاد حفره (lancing)، پانچ کرکرهای (louvering) و عملیاتهای مشابه پیش از عملیات شکل دهی میتواند ایجاد یک ساپورت مناسب را پیچیدهتر بکند.

به رغم این اشکالات، دستگاههای نورد دوپلکس غالباً برای شکل دادن دروازه، در و بسیاری محصولات دیگر که از نظر تنظیم پذیری بین عرضهای ماکزیمم و مینیمم بدون محدودیت است، به کار میرود.

در برخی موارد که شکل دادن بخش مرکزی عریض مورد نیاز است (مانند دیوار خانههای قابل حمل) یک جفت (یا بیشتر) رول شیاردار پیش از پاس اول قرار داده میشود. شیارهای کم عمق قبل از اینکه لبهها در نورد شکل بگیرند، بر روی ورق ایجاد میشوند (شکل 12).

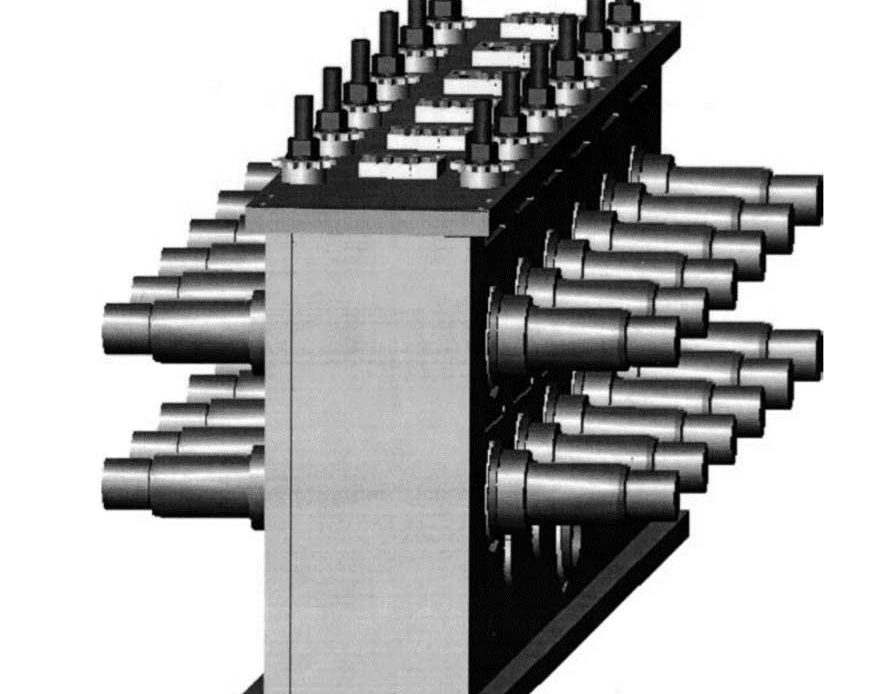

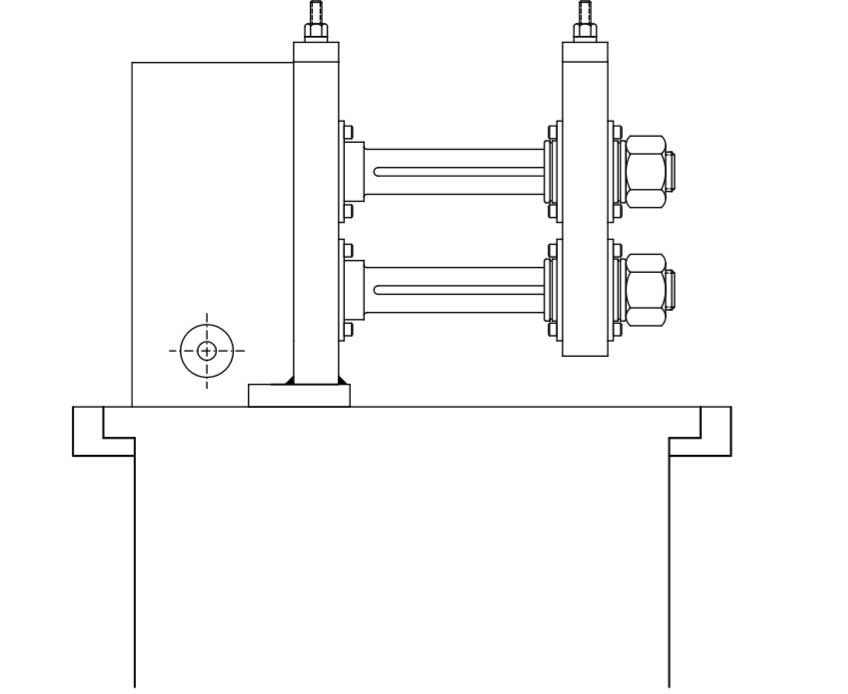

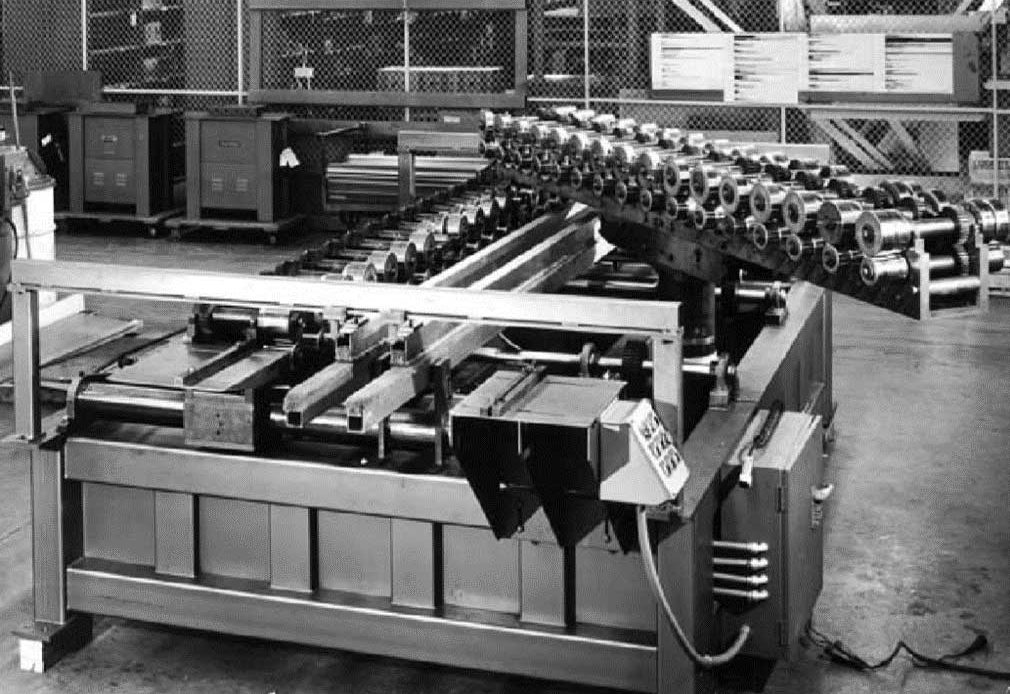

از آنجایی که تغییر غلتک نسبتاً پیچیده است، به ندرت در دستگاههای نورد معلق و دوپلکس انجام میشود. برای ایجاد تطبیق پذیری بیشتر، دستگاههای نورد دوپلکس خاص با قابلیت تعویض غلتکهای داخلی و خارجی توسعه پیدا کردهاند (شکل 13).

شکل 12 : شکلدهی مرکز یک پانل با رولهای شیاردار نورد دوپلکس

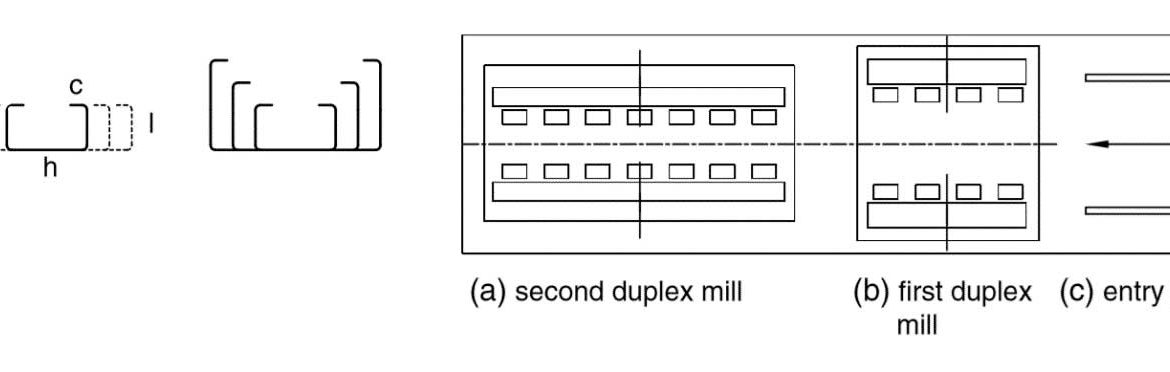

با دستگاههای رول فرمینگ دوپلکس، تغییر یک بعد محصول بسیار آسان است. برای مثال، ارتفاع جان (h) یا طول بال (l) مقاطع C شکل (شکل 14). اگر هر دو بعد باید تغییر کنند (ارتفاع جان و طول بال) سپس دو میل دوپلکس مستقل قابل تنظیم میتوانند با استفاده از یک محرک مشترک ترکیب شوند.

تغییر عرض در نورد اول باعث تغییر طول بال (l) میشود و نورد دوم باعث تغییر ارتفاع جان خواهد شد (h). هر دو نورد یک خط مرکزی مشترک دارند. این روش برای شکل دادن و ساخت کشو کمدهای فلزی، مقاطع C شکل و محصولات دیگر مورد استفاده قرار میگیرد. بعد سوم، عرض لبه (که در شکل14 با حرف c مشخص شده) میتواند با تنظیم عرض نواری که وارد نورد اول میشود، تغییر کند، یا با افزودن یک نورد دوپلکس دیگر به مجموعه (شکل 15). یک مجموعه نورد مخصوص ساخت مقاطع C شکل میتواند بدون نیاز به تغییر ابزار نورد برای تولید مقاطع U شکل نیز مورد استفاده قرار گیرد.

شکل 13 : تعویض سریع ست غلتکها در دستگاه نورد دوپلکس

شکل 14 : تغییر عرض جان و طول بال مقطع

از آنجا که هدایت کنندههای ورودی و صاف کنندهها (straightener) به دروازه نورد متصل هستند، تغییر ابعاد محصول بسیار ساده و سریع صورت میپذیرد. بعضی از این خطوط نورد به سروو موتور و کنترل کنندههای قابل برنامه نویسی یا کامپیوتر مجهز هستند.

خطوطی که مجهز به پرسهای برش و پانچ هستند میتوانند انواع بسیار گستردهای از مقاطع C شکل و U شکل را در محدوده کارکرد دستگاه، بدون تغییر تجهیز نورد تولید کنند. معمولاً تنها چیزی که لازم است این است که تعداد قطعات (یا ابعاد) و مقادیر مورد نیاز در واحد کنترل وارد شود. زمان تغییر بعد محصول بسیار کم و در حدود 1 تا 2 دقیقه میتواند باشد.

یک دستگاه نورد تغییر سریع تولید پرلین C و Z (لاپه با مقاطع C و Z) یک لبه از محصول را شکل میدهد. در لبه دیگر، غلتکهای بالایی و پایینی میتوانند به راحتی با چرخش 180 درجهای هر دروازه حول یک شفت یا خم کردن یک بال به بالا برای مقاطع C شکل و به پایین برای مقاطع Z شکل، تغییر مکان دهند.

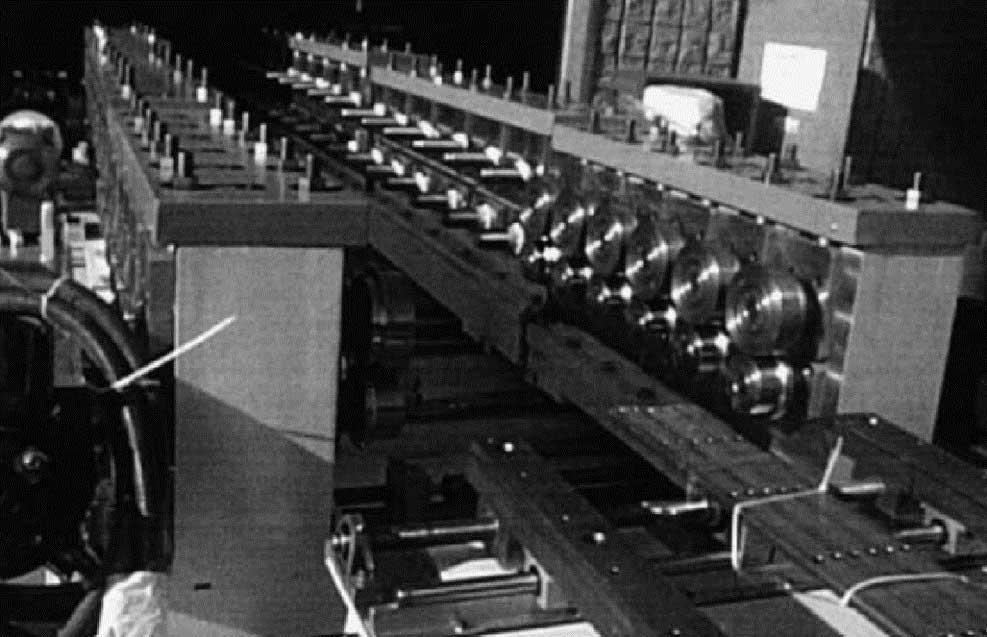

شکل 15 : دستگاه نورد دوپلکس سه گانه برای تولید مقاطع U و C و سایر محصولات

شکل 16 : شماتیک نحوه تولید مقاطع C و Z در دستگاه نورد دوپلکس تغییر-سریع خاص

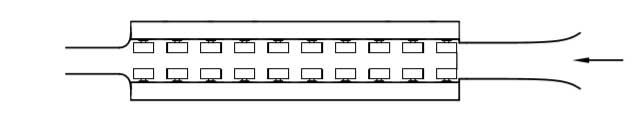

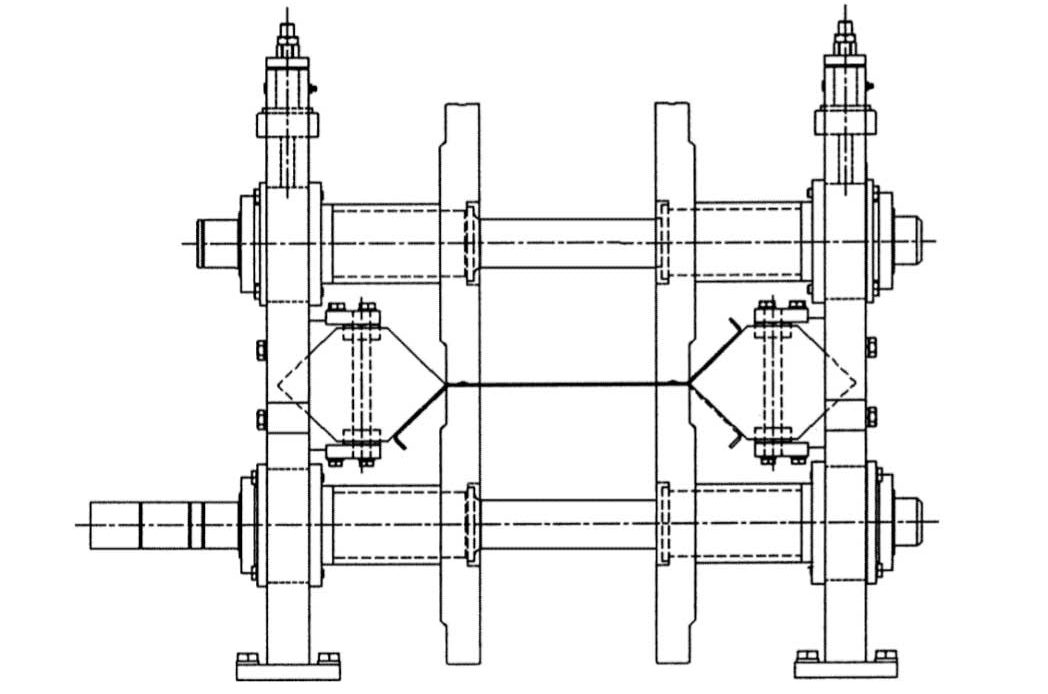

نورد دوپلکس ترکیبی (Through-Shaft Duplex Mills)

این نورد ترکیبی از نورد دوپلکس و نورد متداول (استاندارد) است.

مهمترین ویژگیها این نورد عبارتند از:

- شفتها کمتر از شفتهای معلق (cantilevered shafts) تغییر شکل میدهند.

- غلتکها بر روی بوشها نصب میشوند.

- بوشها در هر سمت به دروازه متصل میشوند.

- تمامی دروازههای سمت اپراتور (عملگر) بر روی یک صفحه مشترک نصب شدهاند، که میتواند به سمت داخل یا خارج بلغزد، در نتیجه فاصله بین دروازهها را تغییر دهد.

- بوشهایی که غلتک بر روی آنها نصب شده دارای شیار هستند و روی شفتها به داخل و خارج میلغزند.

- شفتهای میانی میتوانند غلتکهای مرکزی را بین غلتکهای فرم دهی لبه نگه دارند. این غلتکهای میانی میتوانند نبشیها (پروفیل با سطح مقطع دو ضلع عمود بر هم) را شکل داده و تبدیل به محصول کنند.

مزایای نورد دوپلکس ترکیبی (through-shaft duplex mill) عبارتند از:

- تغییر شکل و انحراف کمتر شفت اجازهٔ شکل دهی مواد با ضخامت و استحکام بالاتر را نسبت به نورد دوپلکس با قطر شفت یکسان میدهد.

- غلتکهای مرکزی میتوانند از بالا و پایین بخش مرکزی محصول را ساپورت کنند.

- شکل دادن قسمت مرکزی محصول نسبتاً ساده است.

- این نوردها محدودیتی در عرض شکل داده شده در لبههای نوار ندارند در حالی که میلهای دوپلکس محدود به شکل دهی لبههای نسبتاً باریک (4 اینچ یا 100 میلی متر) نوار میباشند.

معایب نورد دوپلکس ترکیبی عبارتند از:

- از نوردهای دوپلکس گرانتر هستند.

- به دلیل اینکه غلتکها روی بوشها نصب میشوند به غلتکهای با قطر بیشتر نیاز است.

- حرکت دادن غلتکهای مرکزی ممکن است سخت باشد.

بسیاری از تغییراتی که در بررسی میلهای دوبلکس مطرح شد، مانند اتصال دو میل در یک خط، میتواند بر روی این گروه از نوردها نیز اعمال شود.