رول فرمینگ یک فرایند بسیار پر کاربرد ولی در عین حال ناشناخته و گمنام است. علت اینکه از رول فرمینگ به عنوان یک فرایند پر کاربرد و مهم یاد میکنیم این است که این فرایند در طول نیم قرن اخیر به عنوان پربازدهترین تکنولوژی شکل دهی فلزات رشد کرده است.

حدود 35 تا 45 درصد از تمام فولادهای تولید شده توسط کارخانههای آمریکا توسط فرایند رول فرمینگ تولید شدهاند که این مقدار از فولاد مورد استفاده در صنعت خودرو سازی بیشتر میباشد.

با وجود این که روزانه صدها وسیله، خودرو، ساختمان، ماشین آلات کشاورزی، مخازن و سایر محصولات که توسط رول فرمینگ تولید شدهاند، میبینیم و استفاده میکنیم اما اکثر افراد که خارج از این حرفه هستند حتی کوچکترین ترین آشنایی با این صنعت ندارند.

اکثر مردم درک و تصوری نسبت به فرایندهای فرجینگ (آهنگری)، ریختهگری و جوشکاری دارند اما در مورد رول فرمینگ این آشنایی وجود ندارد.

هیچ کتاب و دستور العمل معروفی درباره رول فرمینگ وجود ندارد و اصطالاحات فنی این زمینه نیز محدود هستند.

به همین علت برای کسانی که در این صنعت کار میکنند یادگیری این حرفه و همچنین آموزش دادن آن به دیگران بسیار دشوار است.

در طول تاریخ 100 ساله رول فرمینگ، هزاران ابزار، تجهیزات، طراح و کاربر کار کردهاند و هنوز نیز در این صنعت مشغولند اما متاسفانه بخش عمدهای از تجربهای که توسط اپراتورها، مهندسین نصب تجهیزات و طراحان به دست آمده هرگز مستند و ثبت نشدهاند.از تمامی مقالات و گزارشهای تحقیقاتی، فقط تعداد محدودی قابل تفسیر و به کارگیری در صنعت رول فرمینگ هستند.

هدف این مقاله این است که این شکاف و خلأ علمی را پر کند و اطلاعات جامعی درباره دانش رول فرمینگ به اوپراتورها، مدیران، مهندسان و طراحان و همچنین پژوهشگران علاقه مند به این حرفه ارائه کند.

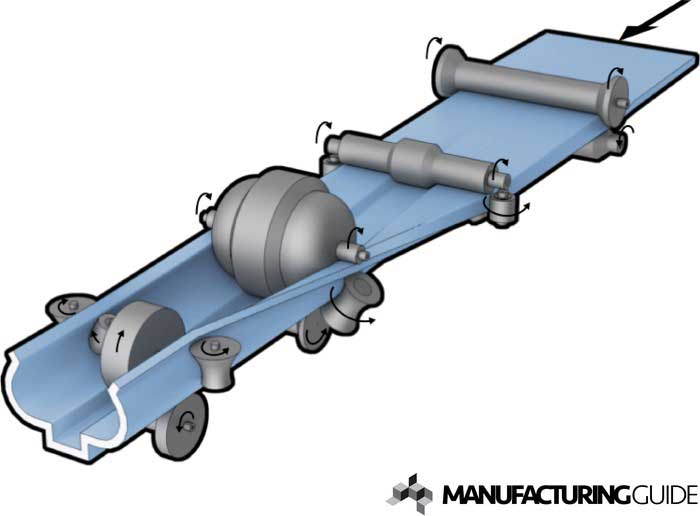

رول فرمینگ چیست؟

توصیف کردن و توضیح دادن فرایند رول فرمینگ کار سادهای نیست. تعریفی که اغلب برای آن مورد استفاده قرار میگیرد این پیچیدگی را نشان میدهد:

شکل دادن نوار ورقهای فلزی در امتداد مستقیم، طولی، موازی خطوط خمش به وسیله چند جفت نورد کانتور شده بدون تغییر ضخامت در دمای اتاق

مشابه بسیاری از تعاریف دیگر، تعریف بالا نیز استثناهایی دارد.

درست است که در تعریف می گوییم شکل دادن نوار ورقهای فلزی در امتداد مستقیم، طولی، موازی خطوط خمش، اما باید توجه داشت که:

- محصولاتی که از فرایند رول فرمینگ خارج میشوند اغلب دارای انحنا و اعوجاج هستند.

- محصولات میتوانند خطوط خمش با زاویه 90 درجه نسبت به خطوط خمش طولی داشته باشند.

- خطوط خمش همیشه موازی نیستند. (تعمدی)

- خطوط خمش همیشه مستقیم نیستند. (گاها به صورت تعمدی)

در بخش دوم تعریف نیز می گوییم بدون تغییر ضخامت اما باید به موارد زیر توجه داشت:

- ضخامت تقریباً همیشه در خطوط خمش کاهش مییابد.

- در محصولات نازک دارای انحنا، تارهای بیرونی نازکتر از تارهای داخلیاند.

- غلتکها با گذرگاههای خاص تولید میشوند تا ضخامت نوار فلزی را در مکان مشخص کاهش دهند.

- برخلاف شرایط ایده آل، ضخامت ماده گاها توسط شفتهای خمش یافته کاهش پیدا میکند.

در بخش آخر تعریف نیز می گوییم در دمای اتاق اما نکات زیر را باید مورد توجه قرار داد:

- برای از بین بردن ترکخوردگی رنگ در خطوط خمش، میتوان ماده را پیش از شکل دهی حرارت داد.

- رول فرمینگ پلاستیک میتواند در دماهای بالا صورت بپذیرد.

- در هنگام لحیم کاری، بریزینگ (لحیم کاری سخت) و یا آنیلینگ نیاز است که دمای فلز در حین انجام عملیات افزایش یابد.

رول فرمینگ یک فرایند انعطاف پذیر است که هر کدام از قوانین اساسی و استثنائات میتوانند در آن مورد استفاده قرار گیرند.

انواع سیستمهای رول فرمینگ

مهمترین عضو یک خط رول فرمینگ، دستگاه نورد است. دستگاه نورد نیرو و پشتیبانی لازم را به غلتکها وارد میکند که باعث شکل دهی به فلز میشود.

تنوع در طراحی دستگاههای نورد نامحدود است اما میتوان آنها را در دستههای زیر طبقه بندی کرد:

معلق (cantilevered)، دوپلکس (duplex)، دوپلکس ترکیبی (through-shaft duplex)، استاندارد و صفحهای rafted)).

دستگاههایی که در هیچ یک از دستههای بالا قرار نگیرند را میتوان به عنوان دستگاههای نورد خاص در نظر گرفت.

اجزای اصلی دستگاه نورد

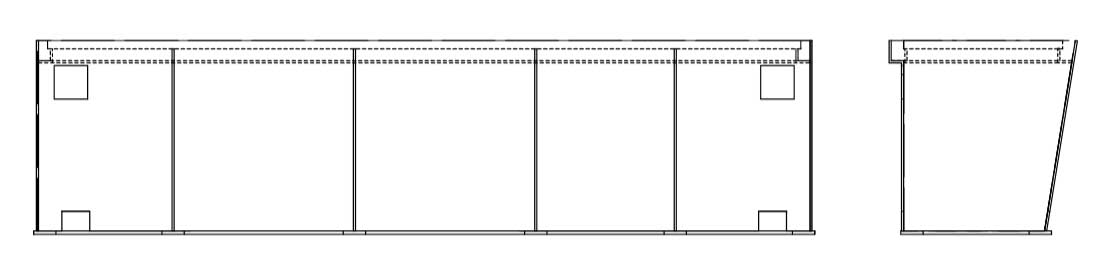

پایه یا بستر:

پایه یا بیس سیستم نورد که گاهی اوقات بستر هم نامیده میشود، دروازهها، شفتها، غلتکها، محرک و سایر اجزای مورد نیاز برای شکل دهی مقاطع را نگه میدارد.

مهمترین الزامات برای این پایه عبارتند از:

- داشتن استحکام لازم در طول عملیات، جابجایی و نصب

- داشتن سطح صاف و هموار برای نصب اجزا

- داشتن یک شیار یا جاخار برای تنظیم کردن دروازهها

- داشتن مجرا برای روان کننده عملیات رول فرمینگ

پایههای سیستم نورد بلند ممکن است به دو یا چند بخش تقسیم شوند تا ماشینکاری، جابجایی (بلند کردن) و حمل و نقل آن راحتتر صورت پذیرد.

اگر پایه تقسیم شود یا توسعه آن در صورت نیاز، از قبل پیش بینی شده باشد و یا قرار است بخشهای دیگری بعداً به آن متصل شوند، در این صورت نیاز است که صفحات اضافی و تجهیزات اتصال به انتهای پایه دستگاه نصب شوند.

پایههای دستگاه باید قادر باشد که روانکار مورد استفاده در فرآیند شکل دهی را در خود جای دهد. در مورد پایههای جدا شده، باید توجه داشت که گردش ماده روانکار باید به صورت جداگانه در هر پایه صورت گیرد و یک اتصال آببند نیز بین پایهها ایجاد شود.

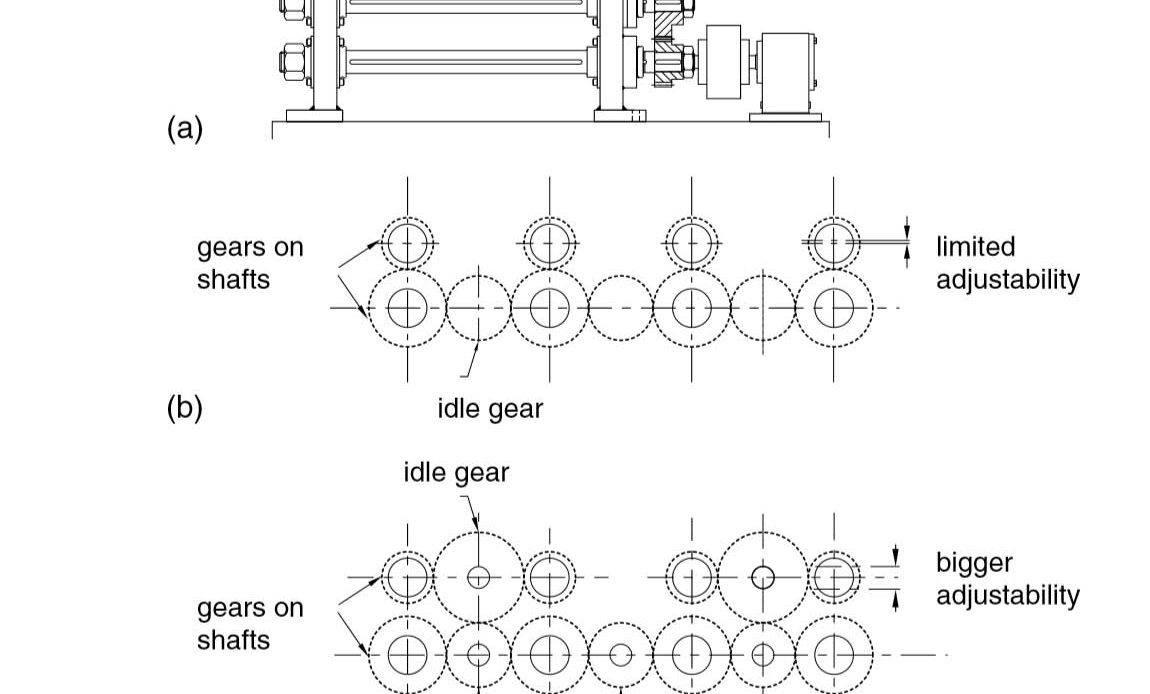

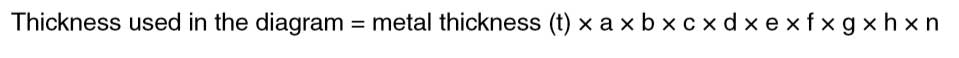

شکل 3 : پایه یک دستگاه نورد

در اکثر موارد پایه همچنین سیستم محرک را نیز نگه میدارد. جعبه دندههایی که دروازهها را می رانند، به ندرت بر روی پایه جدا نصب میشوند.

استاندارد خاصی برای طراحی پایههای دستگاه نورد وجود ندارد اما اکثر این بسترها از صفحات ورق یا مقاطع لولهای ساخته میشوند. در شکل 3 یک نوع پایه ساخته شده از ورق نشان داده شده است. سطح بالای صفحه رویی یا به طور کامل ماشینکاری شده یا فقط در امتداد لبه طولی ماشین کاری شده که در آن جا دروازهها و گیربکسها نصب میشوند.

یک جاخار تنظیم در کل طول صفحه بالایی ایجاد میشود. این شیار (یا اجزا دیگر) باید در بازه 0.001 تا 0.002 اینچ (0.025 تا 0.050 میلی متر) و در تمام طول دستگاه باشد حتی اگر از چند بخش تشکیل شده باشد. سوراخهایی به منظور نصب دروازهها و سایر اجزا، دریل و رزوه میشوند. لبههای فوقانی دیوارههای پایه به صفحه بالایی جوش داده شدهاند و لبههای پایینی به یک چارچوب یا قاب متصلاند. صفحههای مقطع و سایر عضوها به دیوارهٔ پایه جوش داده میشوند که سبب استحکام و صلبیت بیشتر آن میشود.

برای ایجاد یک جریان بازگشتی به روانکار، اغلب این دستگاههای نورد یک کانال در محیط بالایی خود دارند. این کانالها اغلب از نبشیها (structural angle) جوش داده شده به بستر (با فاصله کافی برای روغن و داشتن دسترسی برای تمیزکاری) ساخته میشوند.

بهتر است که پایین کانال به سمت دهانه تخلیه مایع متمایل باشد. در طول ساخت، بالای بال عمودی خارجی نبشی باید بالاتر از بستر دستگاه باشد. این قسمت بالا آمده ماشین کاری و با سطح بستر دستگاه هم سطح میشود تا سبب استحکام بیشتر دروازههای خارجی در طول تغییر یا نصب ابزار شود.

ملزومات اولیه برای ساخت چارچوبهای اسکلتی یا لولهای مشابه صفحات است. اگر بستر دارای صفحه بالایی پیوسته نباشد، میتوان از یک صفحه کالکتور روانساز نازکتر استفاده کرد.

باید برای ساپورتها و اتصالات موتور، دنده و سیستم انتقال قدرت ملاحضات خاصی رعایت شود. اگر صفحه بالایی در اطراف مرکز دستگاه قطع شود تا فضا برای تسمه یا زنجیر درایو (محرک) فراهم شود، در این صورت باید استحکام و صلبیت بستر باید دوباره مورد بررسی قرار گیرد، شاید احتیاج به تقویت قسمت برش خورده باشد.

در دستگاههای نوردی که حرکت جانبی روی ریل دارند، باید پشتیبانی مناسبی از چرخها (یا لغزندهها) صورت گیرد و نیروهای اعمالی در طول حرکت جانبی باید بررسی شوند.

در اغلب موارد، ارتفاع بستر دستگاه برای تأمین خط انتقال مناسب محصول محاسبه میشود. معمولاً ارتفاع خط انتقال در حدود 36 تا 40 اینچ (900 تا 1025 میلی متر) از سطح زمین تنظیم میشود. با این حال با در نظر گرفتن اندازه دروازهها، نوع عملیات، عملیاتها ثانویه در طول خط و روش کنترل مواد میتوان ارتفاع دقیق خط انتقال را تعیین کرد.

اگر ارتفاع خط انتقال بیش از حد زیاد باشد، باید یک سکو (walking/working platform) در امتداد قسمت اپراتور دستگاه نورد قرار داده شود. با این حال ایمنی و خستگی (بالا و پایین رفتن مداوم) عواملی هستند که باید در نظر گرفته شوند. از این رو گاهی پرس برش یا تجهیزات دیگر در یک حفره یا گودال نصب میشوند تا یک خط انتقال با ارتفاع مناسب را برای اپراتورها ایجاد کنند.

دروازه نورد

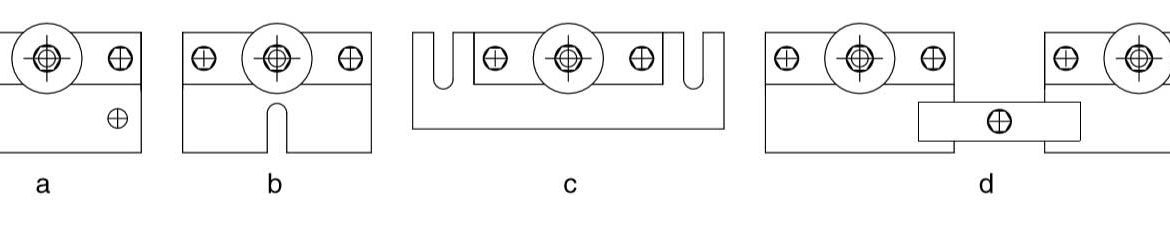

در اغلب موارد، دروازههای سمت درایو در معرض نیروها و گشتاورهای خمشی قابل توجه قرار دارند. دروازههای سمت اپراتور (خارجی) در معرض نیروی کمتری قرار دارند. آنها معمولاً به وسیله یاتاقانهای سوزنی و بوشهای یاتاقان بلند شفتها را نگه میدارند. در نتیجه هیچ نیرویی در جهت محور شفت به دروازه وارد نمیشود.

دروازههای خارجی با یک یا دو پیچ به بستر متصل شدهاند (شکل4). دو مورد آخر (شکل 4 c و d) کوتاهترین زمان برای حذف و نصب دروازهها را دارند.

نیروهای عمودی شامل پایههای دروازهها میشوند. مقامت در برابر شکل دهی، توقف آنکویلر (uncoiler)، تغییر سرعت غلتکها و گاهی فشردگی نوار نیز باعث ایجاد نیروهای افقی در امتداد حرکت نوار میشوند. این نیروها توسط گشتاور محرک (درایو) تشدید میشوند.

برای تحمل تنشهای حاصل، دروازههای سمت درایو باید محکم و درست به پایه (بستر) تکیه داشته باشند. دروازههای هر دو طرف باید به اندازه کافی محکم باشند تا در مقابل نیروهای جدا کننده شفتها مقاومت کنند. این نیروها گاهی اوقات با نصب یا راه اندازی نادرست یا یک مشکل مثل ضخامت نوار دو یا سه برابر و یا تشدید میشوند.

نیروهای بزرگ، سبب خم شدن شفتها میشوند و انحراف شفت را افزایش میدهند. خم شدن بیش از حد شفت میتواند سطح مقطع محصول را (به ویژه در مورد شفتهای بلند) تغییر دهد. نیروهای شدید میتواند باعث ایجاد تغییر شکل دائمی در شفت شده و در نتیجه محصولات معیوب و ناهمسان خواهند بود.

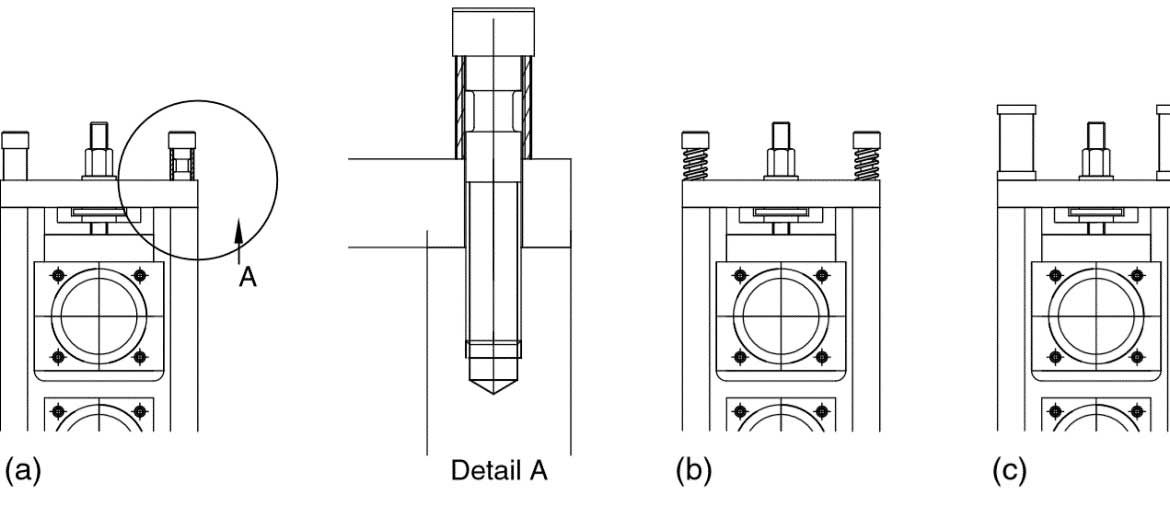

برای جلوگیری از خرابی و تعمیر هزینهبر شفتهای خم شده، برخی تولیدکنندگان میلههای عرضی (crossbar) با مقاومت محدودی را در بالای دروازهها نصب میکنند. این میلههای عرضی به گونهای طراحی شدهاند که در صورت تشدید بیش از حد نیرو، پیش از تغییر شکل دائمی شفتها، بشکنند. با این حال تعویض آنها نیز زمان گیر است.

یک روش جایگزین استفاده از پیچهای قدرت کالیبره شده برای بستن میلهها عرضی به دروازه است. این پیچها مانند پین برشی عمل میکنند (شکل 5).

بااین حال سادهترین راه برای جلوگیری از انحراف شفت استفاده از یک میله فوقانی الاستیک مانند فنرهای پیش بار شده، یا سیلندرهای هیدرولیکی یا پنوماتیکی است.

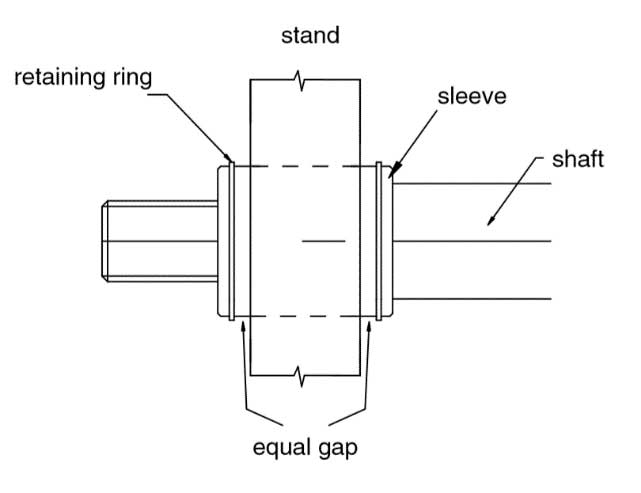

در اکثر دستگاههای رول فرمینگ شفتهای پایینی در یک موقعیت ثابت قرار اما شفتهای بالایی میتوانند توسط پیچهای تنظیم بالا یا پایین حرکت کنند. برای تنظیم پذیری دقیق و آسان شفتهای بالایی، پیچهای روی بلوک یاتاقان، و اتصالات آنها به سطح یاتاقان و به میلههای عرضی (cross bar) باید دارای حرکت آزاد باشد (گپ یا شکاف نباید از 0.0005 اینچ یا 0.015 میلی متر بیشتر شود).

بلوکهای یاتاقان باید به طور آزادانه بالا و پایین حرکت کنند، اما شکاف باید به اندازه کافی کوچک باشد، به خصوص در سمت درایو، تا هنگامی که دروازههای سمت اپراتور (عملگر) برداشته شوند، انتهای شفتها با دست قابل جابجا کردن نباشد (شکل 6).

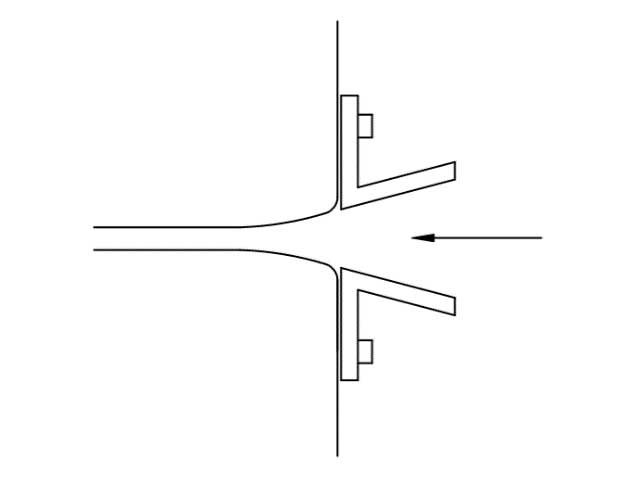

لازم به تذکر است که هنگام نصب دروازههای سمت درایو، همه شفتها باید دقیقاً با زاویه 90 درجه نسبت به امتداد حرکت نوار نصب شوند. حتی کوچکترین انحراف زاویهای میتواند مشکلات جدی ایجاد کند.

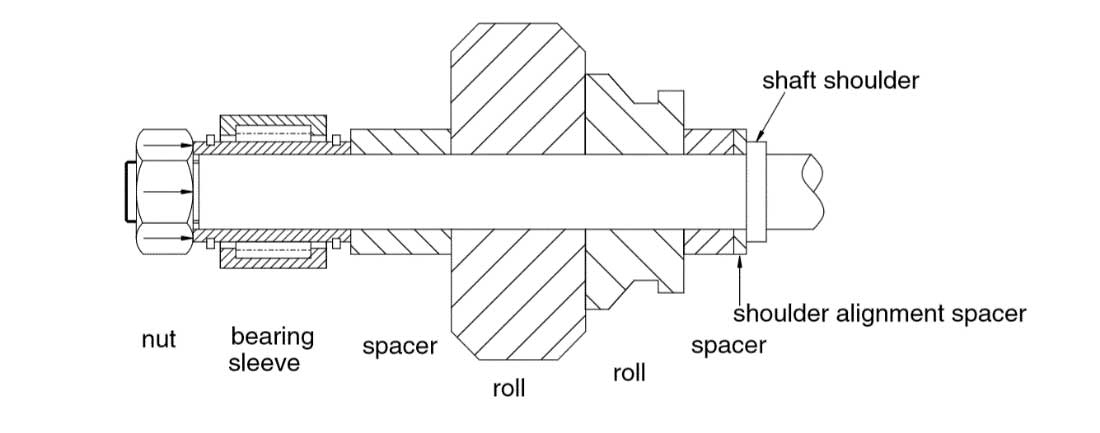

دروازههای سمت درایو معمولاً مجهز به یاتاقانهای مخروطی هستند. این یاتاقانها هم نیروهای عمودی و هم نیروهای محوری را تحمل میکنند. سایش در این یاتاقانها سبب میشود که اتصال آنها با شفت سست شود و در نتیجه نصب دقیق غلتکها امکان پذیر نخواهد بود. بنابراین زمانی که شفتها سست میشوند، لازم است یاتاقانها سفت یا تعویض شوند(شکل 7).

زمانی که دروازههای سمت اپراتور برداشته میشوند، گیرههای نگه دارنده در دو انتهای بوشهای یاتاقان، از بیرون افتادن بوشها از بلوک یاتاقان جلوگیری میکنند. هنگامی که دروازهها بر روی دستگاه نصب میشوند، بلوک یاتاقانها باید حدوداً در مرکز بوشها باشد(شکل 8).

شفتها

ساختار شفتها در دستگاه نورد معلق (شفتها به صورت یک سر درگیر) و شفتهای دو سر درگیر سمت اپراتور مشابهاند. اگر چه در شفتهای معلق برای حفظ فضا، اغلب غلتکها توسط پیچ خزینهای (رزوه شده در مرکز شفت) روی شفتها نگه داشته میشوند (شکل 9).

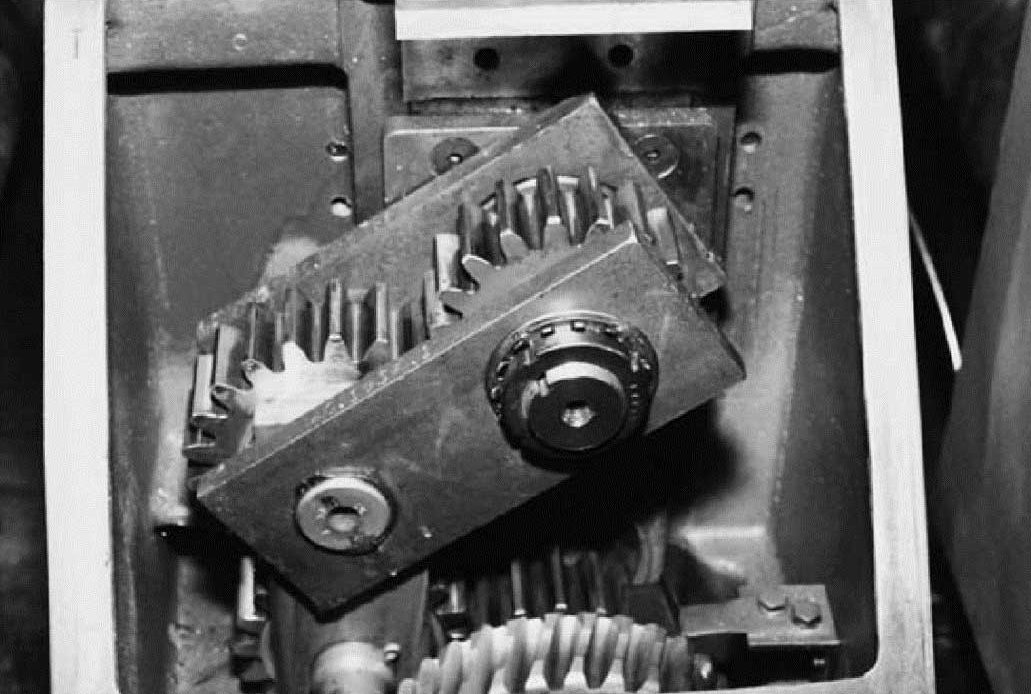

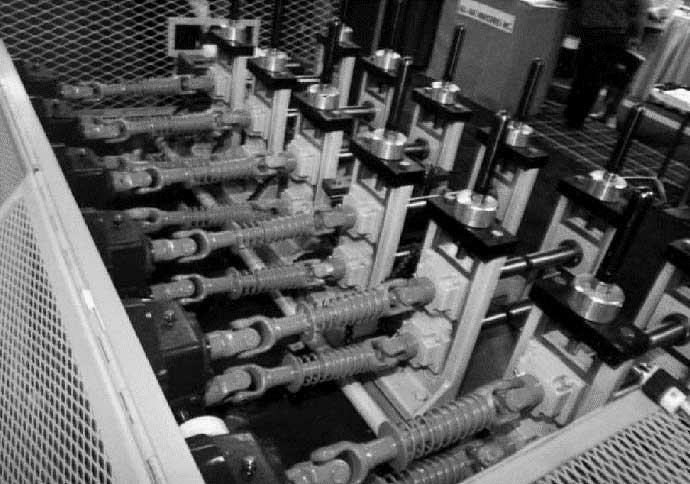

در شکل 10 یک نوع دروازه جعبه دنده از نوع اتصالی نشان داده است. شفتها میتوانند توسط چرخ دندههای ساده، زنجیر، یا اتصال یونیورسال چرخانده شوند(شکل 11 و 12). در این موارد شفتهای بالایی و پایینی میتوانند یکسان باشند به استثنا رزوههای ایجاد شده (برای اتصال رولها با پیچ) در انتهای شفت در سمت اپراتور.

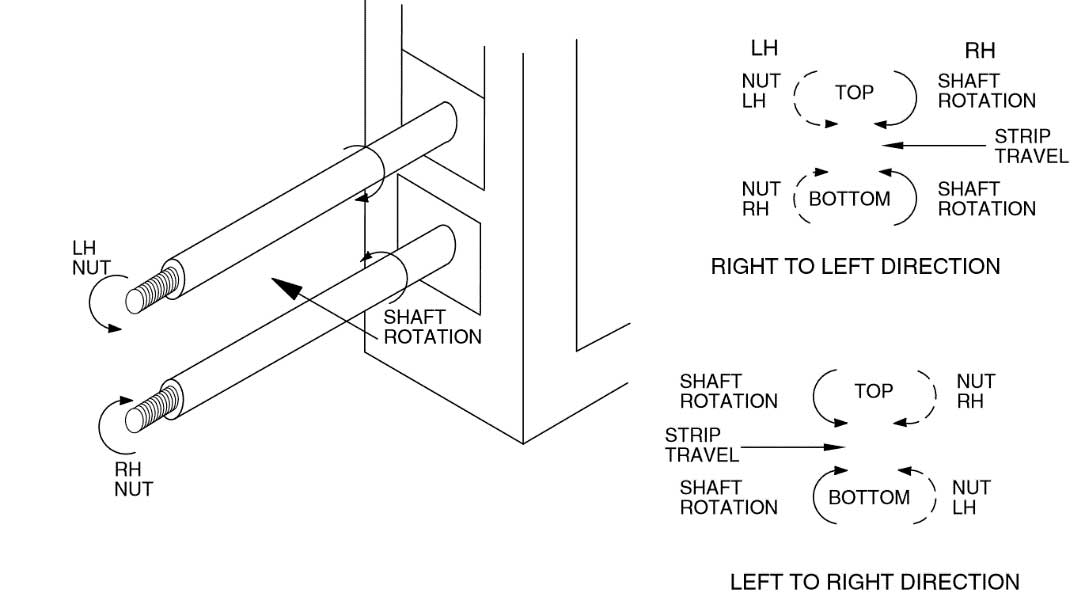

تجربه نشان میدهد که اگر تمام رزوهها راستگرد باشند در این صورت مهرهها چه در بالا و چه در پایین شفتهای هم سطح شل خواهند شد. برای جلوگیری از این مشکل، تمام شفتهای واقع در یک سطح رزوه راستگرد و شفتهای واقع در سطح دیگر به صورت چپگرد رزوه میشوند (شکل 13).

باید به این نکته توجه داشت که جهت رزوه ایجاد شده روی انتهای شفت، همواره باید خلاف جهت چرخش شفت باشد، به همین علت است که اگر در طول عملیات رول فرمینگ، شفت پادساعتگرد بچرخند، باید مهرهها راستگرد باشند و برعکس.

وجود و ضرورت رعایت این الزامات سبب یک جهته شدن دستگاههای نورد میشود. به بیان دیگر، دستگاه نورد فقط میتواند از چپ به راست یا از راست به چپ (از سمت اپراتور یا عملگر دستگاه) رول فرمینگ را انجام دهد. اگر دستگاه در جهت اشتباه شروع به کار کند، مهرههای قفلی (پشتبند)، مهرههای هیدرولیک و سایر تجهیزات دچار مشکل میشوند و به درستی کار نمیکنند.

شفتها میتوانند فضای نورد ثابت یا متغیر داشته باشند. فضای شفت ثابت سمت اپراتور (عملگر) دارای قطر کوچکتری است که داخل یاتاقان قرار میگیرد. در شفت با فضای نورد متغیر، قطر داخلی یاتاقانهای سوزنی در تمام طول شفت هم اندازه با قطر شفت است.

این کار به حرکت دروازه به مکانها مختلف در امتداد شفت کمک میکند. نزدیک کردن دروازه سمت اپراتور (عملگر) به دروازه سمت درایو سبب کاهش انحراف شفت شده و اجازه شکل دهی مواد باریکتر اما ضخیمتر یا محکمتر را میدهد.

تنشهای ایجاد شده توسط نیروهای محوری و گشتاور بر شفت معمولاً قابل چشم پوشی است. در شفتها بسیار کوتاه، نیروی که برای شکل دهی به مواد نیاز است، میتواند تنشهای برشی قابل توجهی ایجاد کند، اما در اکثر مواقع این تنشها نسبت به تنشهای ایجاد شده به وسیله گشتاورهای خمشی که سبب انحراف شفت میشوند، از اهمیت کمتری برخوردارند. به همین دلیل عملاً همه شفتها با معیار خمش و انحراف محدود طراحی میشوند. انحراف بیش از حد مجاز سبب ایجاد مشکلات ابعادی در محصولات خواهد شد. استفاده عادی سبب تغییر شکل دائمی شفتها نخواهد شد اما استفاده نادرست میتواند سبب بروز مشکلات جدی شود.

قطر شفت، که برای کاربردهای خاص انتخاب شده است، تابعی است از: ضخامت و خواص مکانیکی مادهای که قرار است شکل دهی شود، فضای غلتک (طول شفت بین ساپورت ها) و نوع و تعداد خمهایی که در هر پاس ایجاد میشود.

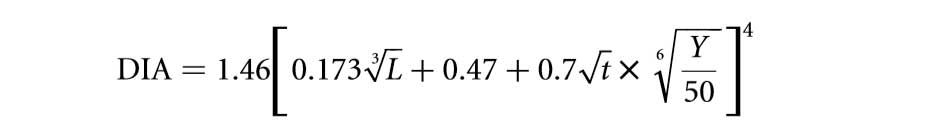

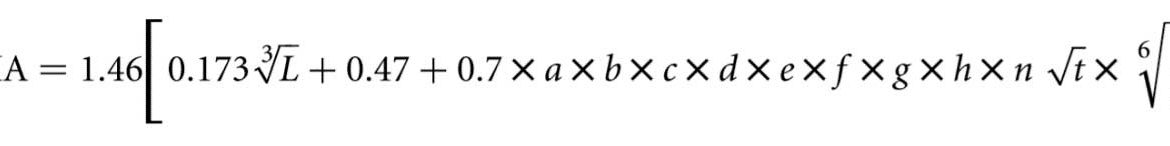

انتخاب قطر شفت در فرایند رول فرمینگ، تقریباً به طور انحصاری بر اساس تجربیات گذشته بوده است و معادله زیر اولین رابطه ارائه شده برای محاسبه قطر مناسب شفت را نشان میدهد:

DIA: قطر شفت، L: طول شفت (فضا رول)، t: ضخامت ماده، Y: مقاومت تسلیم ماده (واحد اندازهگیری بریتیش).

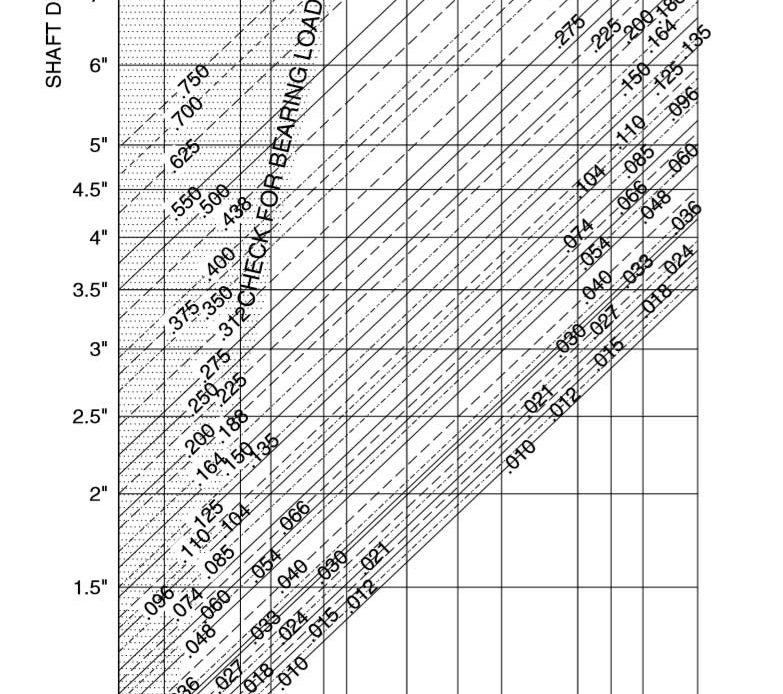

شکل 14 نمودار ترسیم شده بر اساس معادله بالا را نشان میدهد و برای محاسبه قطر شفت دستگاههای رول فرمینگی که فولاد نرم (با استحکام تسلیم تقریبی,000 psi40 یا Mpa 275) را شکل دهی میکنند، کاربرد دارد.

معادله زیر حالت تعمیم یافته معادله قبل است که عوامل دیگری از قبیل استحکام تسلیم واقعی ماده، شیوه مختلف رول فرمینگ و موارد دیگر در معادله گنجانده شدهاند.

DIA: قطر شفت، L: طول شفت (فضا رول)، t: ضخامت ماده، Y: مقاومت تسلیم واقعی ماده (واحد اندازهگیری بریتیش).

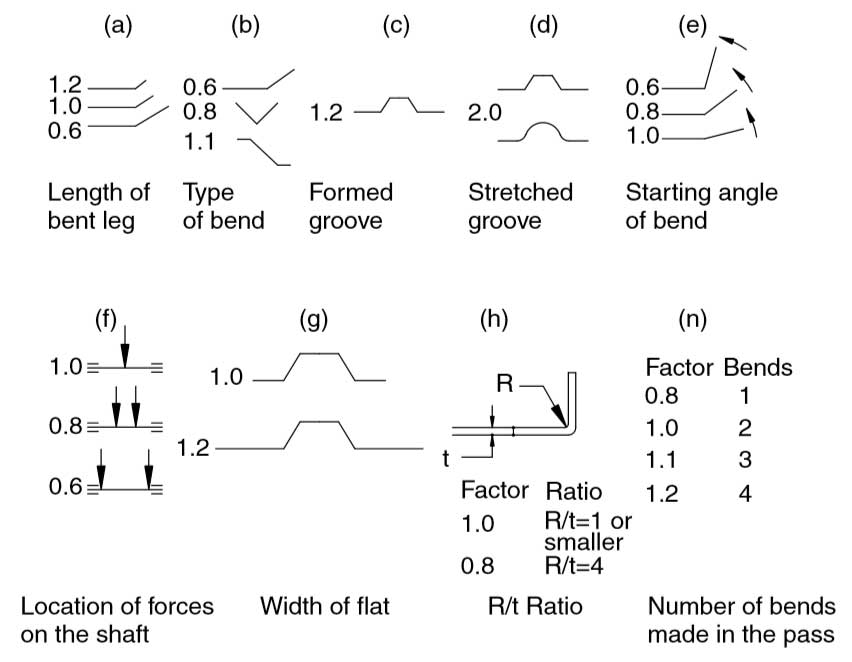

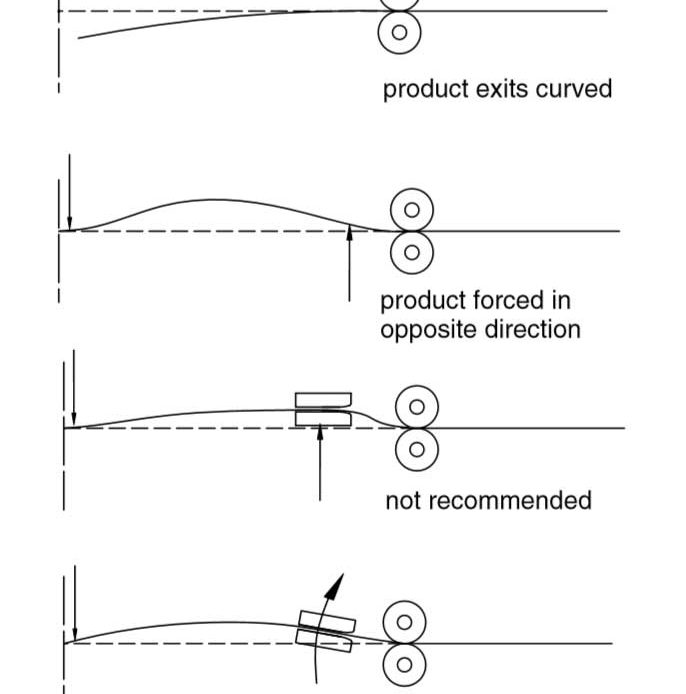

فاکتورهای زیر اعداد نسبی هستند و باتوجه به سختی و شدت فرایند شکل دهی از 1 انحراف پیدا میکنند (شکل 41):a: طول بازو خمش، b: نوع خمش، c: شیار (groove) ایجاد شده (اگر شیاری ایجاد نشده مقدار را 1 در نظر میگیریم)،d: گسترش (stretch) شیار (اگر صورت نگرفته باشد مقدار را 1 در نظر میگیریم)، e: زاویه خمش آغازین، f: محل وارد شدن نیروی روی شفت، g: عرض قسمت یا مقطع صاف، h: نسبت شعاع/ضخامت، n: تعداد خمهای ایجاد شده در یک پاس.

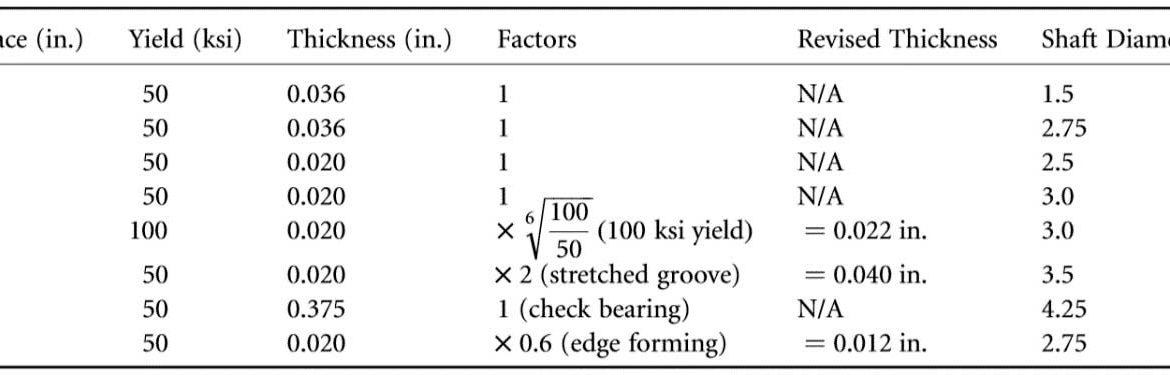

جدول زیر مثالهایی از قطر شفت محاسبه شده با استفاده از دو معادله بررسی شده را نشان میدهد.

نمودار انتخاب قطر شفت با فرض انحراف محدود شفت ایجاد شده است. در مورد شفتهای کوتاه که انحراف در آنها قابل صرف نظر کردن است، ظرفیت حمل بار یاتاقانها یا استحکام برشی شفتها باید مورد بررسی قرار گیرد.

نمودار فقط انحراف شفت را در نظر میگیرد، در حالی که انحراف شفت تنها یکی از معیارهای حداکثر ظرفیت یک دستگاه نورد است. باید به این نکته توجه داشت که انجام عملیات رول فرمینگ صحیح به ساختار دستگاه نورد، نوع یاتاقانها، حداکثر گشتاور مجاز در هر پاس، محرک و سیستم انتقال قدرت و بسیاری عوامل دیگر بستگی دارد.

شکل 14 : انتخاب قطر شفت (بر حسب اینچ)

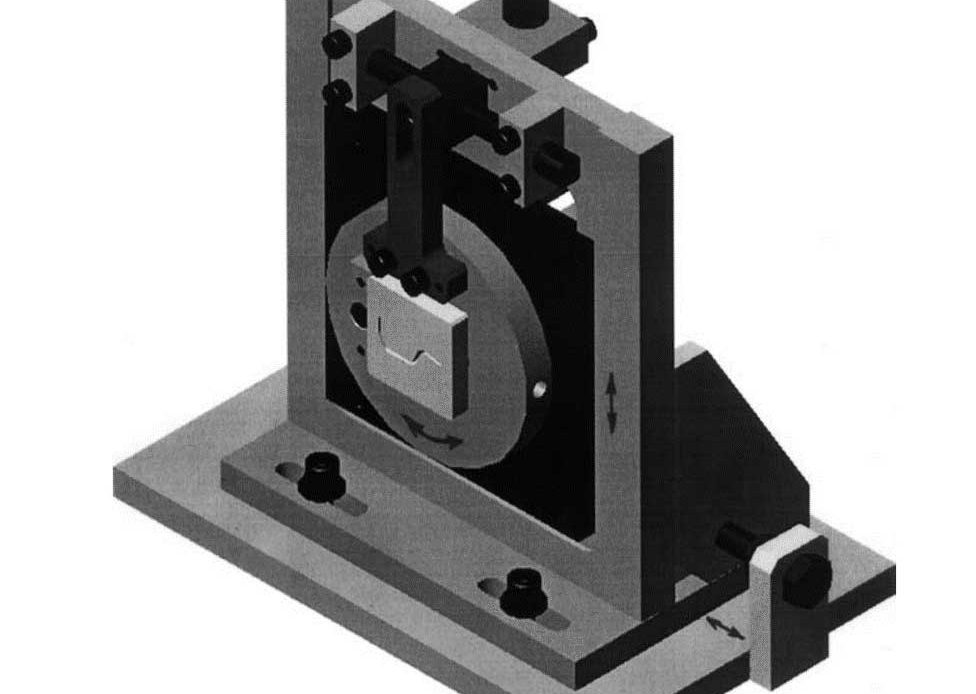

صاف کنندهها (Straightener)

تنشها داخلی که توسط فرایند رول فرمینگ ایجاد میشود، اغلب سبب خم شدن یا اعوجاج محصول پس از خروج از آخرین جفت از غلتکها میشوند. این انحرافها را میتوان با نصب یک واحد صاف کننده (straightener) در انتهای خط از بین برد.

پانلهای عریض ساختمانی، با خطوط خمش (تار خمش) مستقیم بسیار، معمولاً بعد از عملیات رول فرمینگ صاف باقی میمانند، اما اغلب محصولات باریک و به خصوص متقارن نیاز به صاف کننده دارند.

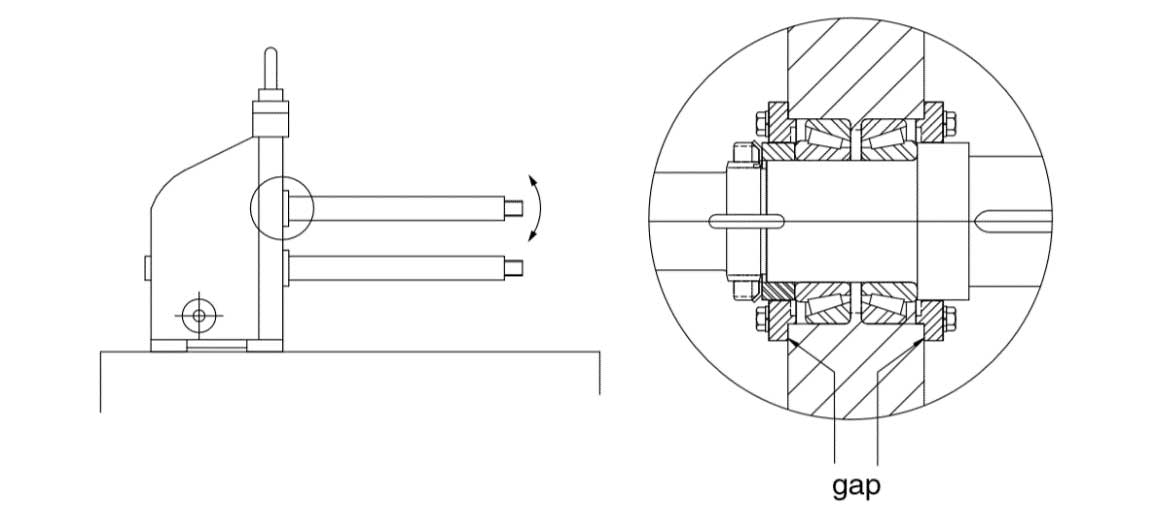

یک صاف کننده ساختاری مشابه به پرس دارد (شکل 15). ابزار صاف کننده یک بلوک با یک شیار عبور برای مقطع و یا از تعدادی غلتک تشکیل شده است. در هر دو صورت آنچه حائز اهمیت است، این است که ابزار به خطوط خمیده مقطع فشار وارد کند. برای اصلاح انحراف ایجاد شده در یک تار خمشی، فشار همیشه در یک جهت و در یک زمان وارد میشود، به همین دلیل معمولاً یک فاصله جزیی بین صفحات بیرونی و درونی ابزار وجود دارد.

شکل 15 : صاف کننده (straightener)

سیسم صاف کننده معمولاً بین آخرین پاس رول فرمینگ و قالب برش قرار دارد. تاجایی که ممکن است، دروازه صاف کننده باید به جای حرکت دادن موازی بلوکها به سمت بالا و پایین یا پهلو، باید آنها را به صورت نوسانی به حرکت در آورد (شکل 16).

در صورت نیاز، هدایت کنندههای اضافی نیز میتوانند به ابتدای صاف کننده اضافه شوند (شکل 17).

شکل 16

شکل 17

باید توجه داشته باشیم که صاف کنندهها، ابزار شکل دهی نیستند. در طول فرایند نصب ابزار، غلتکهای شکل دهی باید به گونهای تنظیم شوند که بدون صاف کننده، صافترین مقاطع ممکن را تولید کنند. زمانی که این کار انجام شد، آنگاه میتوان صاف کننده را برای اصلاح کردن انحراف باقی مانده نصب کرد.

اگر نوار ورودی دارای انحنای شدید، آنگاه تنشهای داخلی ایجاد شده طی فرایند رول فرمینگ میتواند آنقدر زیاد باشد که حتی بهترین دستگاههای صاف کننده نیز نتوانند این نقصها را اصلاح کنند.