در این مقاله به معرفی سه نوع از دستگاههای نورد که برای کاربردهای خاص به کار میروند، خواهیم پرداخت. این سیستم های نورد را نمی توان مانند سیستم هایی که در مقالات “ بررسی و مقایسه نورد معلق،دوپلکس و دوپلکس ترکیبی” و ” آشنایی با نورد استاندارد و صفحهای ” بررسی کردیم جزو دستهبندی اصلی انواع سیستمهای رول فرمینگ قرار داد اما این دستگاهها با توجه به کاربرد خاص و طراحی متفاوتشان، جزو دستگاههای نورد خاص در نظر گرفته می شوند.

نورد درون کش (Pull-Through)

دستگاههای نورد میتوانند غلتکهای بدون درایو داشته باشند. بیشتر دروازههای نورد جانبی و اغلب شفتهای بالایی توسط درایو رانده نمیشوند. در مواد نادر، هیچ یک از شفتها یا غلتکها توسط درایو رانده نمیشوند. در این مورد آخر، نوار توسط تجهیزات دیگری به داخل دستگاه نورد کشیده میشود درحالی که رولهای هرزگرد (بدون محرک) در حال انجام عملیات شکل دهی هستند.

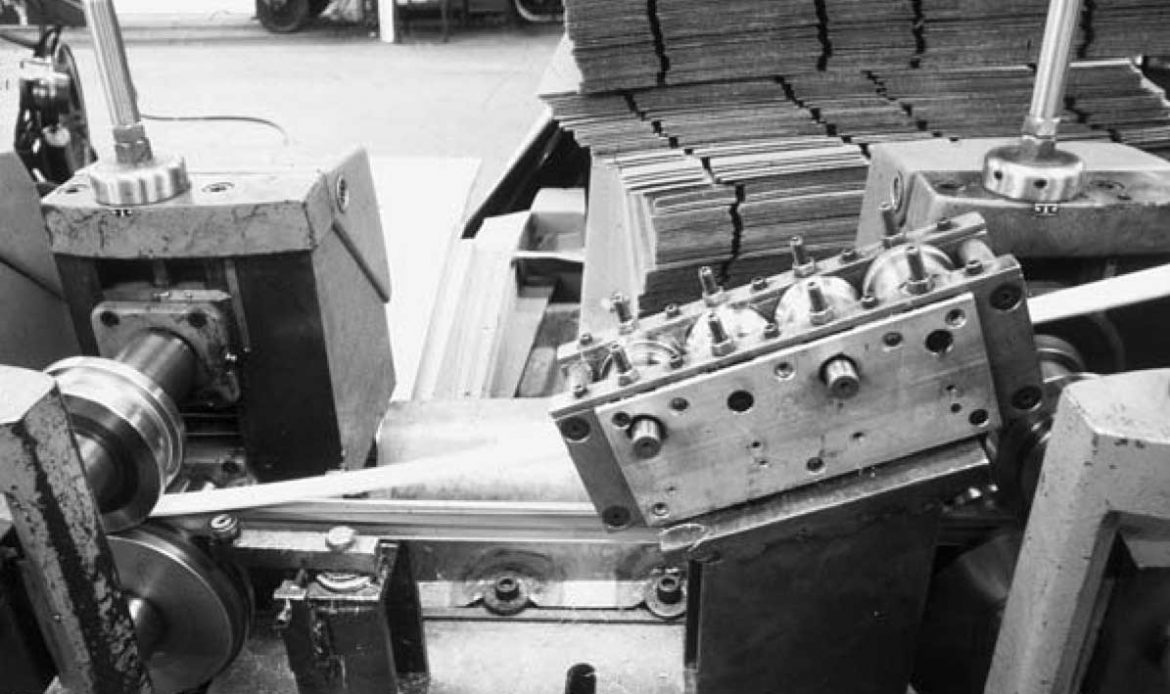

در هنگام شکل دهی مواد نازک (برای مثال 0.003 تا 0.020 اینچ یا 0.075 تا 0.5 میلی متر) در دستگاههای نورد کوچک، نوار میتواند توسط یک تسمه کاترپیلار، درام پیچنده (winder drum) یا با تجهیزات دیگر به داخل کشیده شود. اگر یک ماده نازک به یک مقطع رول فرم شدهٔ ضخیمتر متصل شود (در تمام طولشان)، در این صورت نوردی که مواد ضخیم را فرم میدهد، میتواند مواد با ضخامت کم را به داخل یک نورد بدون محرک جدا هدایت کند. این روش گاهی در مش بندی سقف برای اتصال سرپوشهای (cap) از پیش رنگ شده به قطعات سازهای گالوانیزه، مورد استفاده قرار میگیرد (شکل 1).

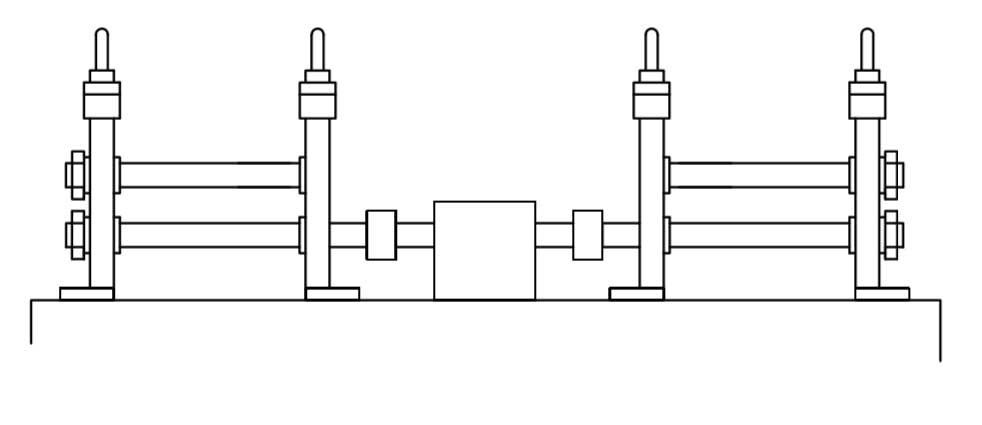

شکل 1

این شیوه رول فرمینگ کاربردهای محدودی دارد اما پتانسیل زیادی دارد. این شیوه میتواند مقاطع مستقیم با تلرانس سطح مقطع بهتر نسبت به سایر روشها تولید کند.

مواد ضخیمتر (حدود 0.060 تا 0.1 اینچ یا 1.5 تا 2.5 میلی متر)، به نیروی کششی بیشتری نیاز دارند. جفت رولهای محرکی که بین هر رول هرزگرد قرار گرفتهاند میتوانند مقاطعی با ساختار U، C، Z و یا سایر مقاطع را تولید کنند. پروفیلها را میتوان به سرعت و فقط با تعویض رول فرمینگ های هرزگرد تغییر داد.

نورد لوله اسپیرال (Spiral-Tube)

لولههای اسپیرال موجدار با درز بسته (lock-seamed)، جوشکاری شده یا سایر اتصالات به عنوان لولههای صلب آبگذر، لوله قابل انعطاف برای آب یا سیم برق و دیگر کاربردها مورد استفاده قرار میگیرد.

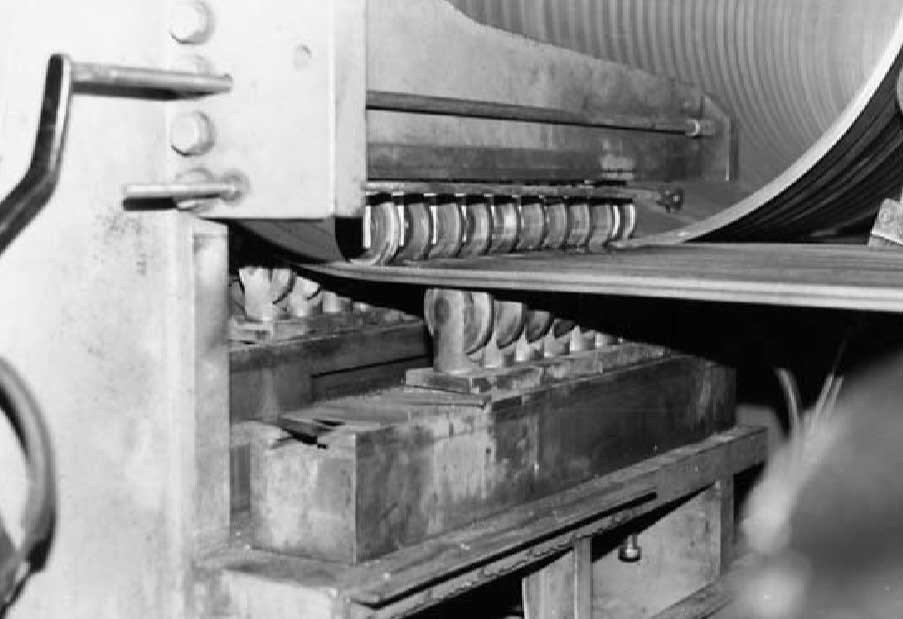

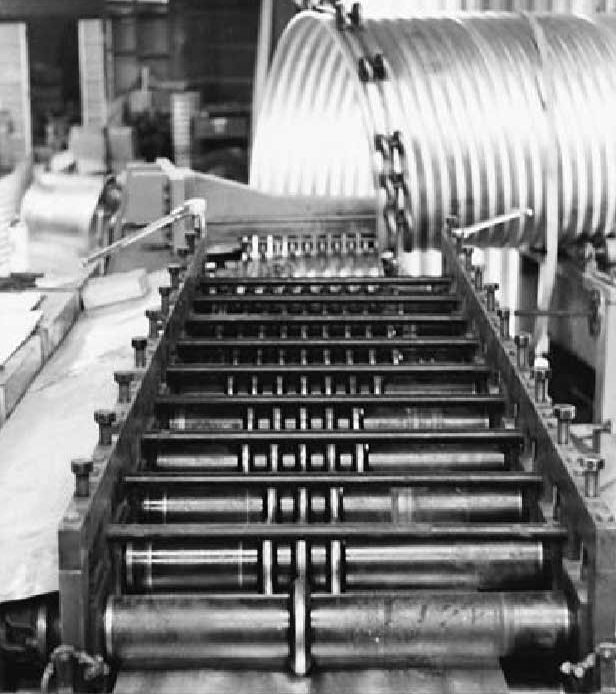

قسمت موجدار در یک نورد فرم داده میشود (شکل 2) و با یک تجهیز سر منحنی (curving head) خاص انحنا پیدا میکند (شکل 3).

قطر لولههای پرداخت شده با تغییر زاویه مارپیچ (زاویه بین پروفیل ورودی محصول لولهای خروجی)، بدون تغییر عرض مقطع رول شده، تغییر میکند. معمولاً تجهیز انحنا و میز انتقال (run-out table) در یک موقعیت ثابت باقی میمانند، و زاویه مارپیچ با نوسان صفحه پایه دستگاه حول نقطه مرکزی، که در سر منحنی (curving head) قرار دارد تغییر میکند. برای تولید کانالهای تهویه دیوار نرم (قفل درز یا جوش شده) نیز اصولی مشابه به آنچه در بالا گفته شد، استفاده میشود.

شکل 2 : شکلدهی لولههای اسپیرال موجدار

شکل 3 : Curving head of aspiral mill

نورد ساید بای ساید (Side-by-Side Mills)

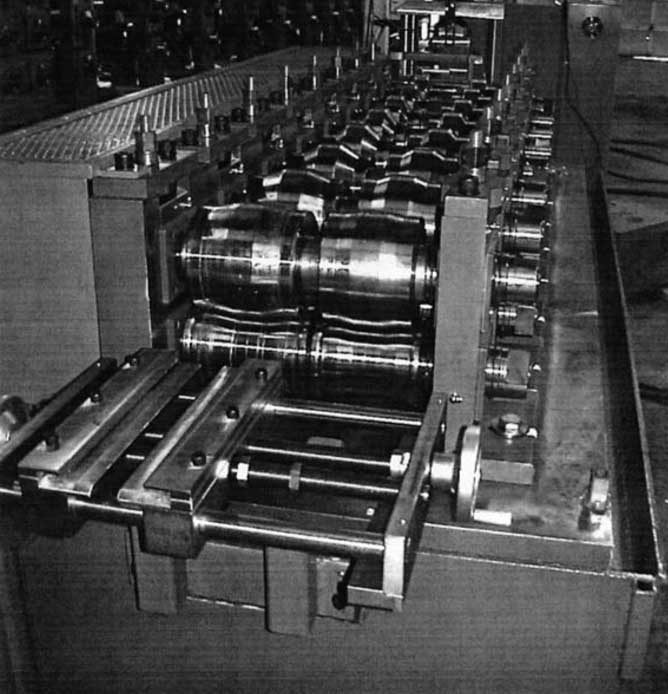

زمان تغییر ابزار میتواند با نصب بیش از یک مجموعه از تجهیز شکل دهی بر روی شفتهای نورد، کاهش بیشتری داشته باشد. سادهترین آرایش برای مقاطع باریک، این است که دو دسته از غلتکها روی محورهای مشترک نصب شود شکل (4).

شکل 4 : نورد ساید بای ساید (Side-by-Side Mills)

دستگاه آنکویلر، پرس پانچ (در صورت نیاز) و پرس برش با یک مجموعه از غلتکها در یک ردیف قرار دارند. هنگامی که تغییر پروفیل لازم است، صفحه پایه نورد به صورت جانبی حرکت میکند تا مجموعه دوم از غلتکها را با سایر تجهیزات در یک ردیف قرار دهد. تغییر کامل کمتر از 2 دقیقه طول میکشد. با توجه به طول صفحه پایه دستگاه نورد، دو، سه یا بیشتر، جفت چرخ (غلتک کمکی) به زیر صفحه پایه متصل میشود.

این چرخها یا غلتکها درون ریلهای قرار گرفته روی زمین حرکت میکنند. یاتاقانهای برنجی لغزشی یا خطی نیز برای حرکت جانبی صفحه پایه نورد به کار میروند. این حرکت توسط موتورهای الکتریکی اسکرو یا راههای دیگر انجام میشود (برای مثال سیلندرهای هیدرولیک). جابجا کردن پایه یا بستر دستگاه خلاف استاپ های مثبت، هم ترازی مناسب را تضمین میکند. گاهی دستگاه نورد، هنگامی که آنکویلر و پرس (هیدرولیک) در حال حرکت جانبی هستند، در مکان خود ثابت میماند.

مزیت این آرایش «ساید بای ساید» بالا بودن زمان آماده به کار (Uptime) دستگاه است و عیب آن این است که تنظیم یک مقطع، همزمان تنظمات بخش یا مقطع دیگر را تغییر میدهد. با این حال این کاستی به راحتی با استفاده از یک یا دو دروازه اضافی بیشتر میتواند برطرف شود. در پاسهای دقیق و حساس تنها غلتکهای یک مجموعه نصب میشوند. این آرایش تضمین میکند که تنظیم و تغییر یک مقطع بر بخش یا مقطع دیگر اثر نمیگذارد.

همچنین لازم به تذکر است که هر دو مجموعه از غلتکها باید دارای قطر گام یکسان داشته باشند و تغییر غلتکهای یک مجموعه، غلتکهای مجموعه دیگر را ملزم به همان میزان تغییر میکند. در طول نصب و راه اندازی، ابتدا باید غلتکهای نزدیکتر به شانههای شفت (سمت درایو) نصب و تست شوند، بعد از آن نصب غلتک سمت اپراتور (عملگر) صورت میپذیرد.

برای حفظ حداقل زمان تعویض، هر مجموعه از غلتکها باید هدایت کننده ورودی و صاف کننده (straightener) مربوط به خود را داشته باشند. اگر محصول بعد از عملیات دارای انحنا (خمیده، کج) شود، دو واحد انحنا مجزا برای مقاطع توصیه میشود. اگر پانچها الگوی متفاوتی داشته باشند، سپس یا باید از قالبهای تغییر سریع استفاده کرد یا قالبها باید قادر به حرکت جانبی باشند. قالب برش کامل یا اینسرت های برش نیز باید از نوع تغییر سریع باشند.

با در نظر گرفتن مزایای تعویض سریع، بعضی از مشتریان تمایل دارند مجموعه غلتک بر روی یک شفت نصب کنند. بدیهی است که هر چه شفت بلندتر باشد، انحراف و تغییر شکل شفت اهمیت بیشتری پیدا خواهد کرد. الزامات برش (همه مجموعهها باید همزمان بدون در نظر گرفتن پوشش نابرابر برش داده شوند) و تعداد دروازههای اضافی برای ایجاد امکان تنظیم جداگانه، باید در نظر گرفته شوند. اگرچه امکان شکل دهی سه مقطع با تلرانس های نسبتاً آزاد بر روی شفت هیا مشترک وجود دارد، اما مقدار بهینه تنها داشتن دوست غلتک روی شفتهاست.

گاهی اوقات، درخواست میشود که چهار، پنج یا شش ست غلتک روی شفتها سوار شوند، اما این آرایش توصیه نمیشود.

نوردها سایدبایساید خاص در خطوطی به کار میروند که غلتک دو محصول را به طور همزمان از یک نوار ورق مشترک، شکل میدهد. نوار مشترک در خط به دو قسمت مجزا تقسیم میشود. این سیستم برای افزایش بهرهوری به منظور تولید دو مقطع یکسان، یا یک مقطع راست و دیگری چپ با هر بار برش به کار میرود.

اگر سه، چهار، پنج یا بیشتر مقطع باید رول فرمینگ شوند یا اگر مقاطع آنقدر بزرگ باشند که نتوانند به صورت کنار هم (side-by-side) در یک دروازه قرار گیرند، در این صورت دستگاههای نورد ساید بای ساید میتواند با تغییر سریع، راه حلی برای این مشکل باشد (شکل 5).

شکل 5 : دروازه های نورد ساید بای ساید بر روی یک پایه مشترک

در دروازه این نوردها، درایو در مرکز صفحه پایه قرار دارد. حرکت به هر سمت میتواند برای جلوگیری از شروع اتفاقی قطع شود. قطع اتصال معمولاً به صورت اتوماتیک یا مکانیکی صورت میپذیرد و نه به صورت دستی. با استفاده از دروازههای ساید بای ساید، یک ست از تجهیز شکل دهی میتواند محصولات را فرم بدهد، در حالی که دروازههای دیگر (بدون اتصال) میتوانند به صورت هرزگرد کار کنند یا غلتکها تعویض شوند. تعویض هر دو طرف سریع است و فقط چند دقیقه طول میکشد.

اگر مقاطع عریض باشند، آنگاه دو صفحه پایه میتوانند به یکدیگر متصل شوند (شکل 6). این آرایش را میتوان یک قدم جلو برد و دروازهها در هر دو طرف میتوانند روی صفحات فرعی قابل حرکت (rafts) باشند.

شکل 6

استفاده از صفحات فرعی قابل حرکت زمان تغییر رولها را کاهش خواهد داد. اگرچه با چنین آرایش پیچیدهای، نسبت هزینه به بهره وری باید مورد بررسی قرار گیرد. این امکان وجود دارد که دو دستگاه نورد جداگانه با انعطاف پذیری و بهره وری بیشتر و شاید حتی هزینه کلی کمتری این کار را انجام دهند.